真空系统的设计研究有时充满了挑战,因为一些分析方法仅仅在气体分子的相对移动速度比真空壁的速度快得多的情况下可行。涡轮分子泵不属于此类情况,它可以采用蒙特卡洛方法和 COMSOL Multiphysics® 软件提供的旋转坐标系特征进行建模和分析。下文将通过具体案例进行演示。

深入涡轮分子泵的内部结构

真空技术出现在许多高科技应用中,例如半导体加工、质谱仪和材料加工。这种技术利用真空泵从密闭的真空室中抽出空气分子,从而创造出一个低压环境。

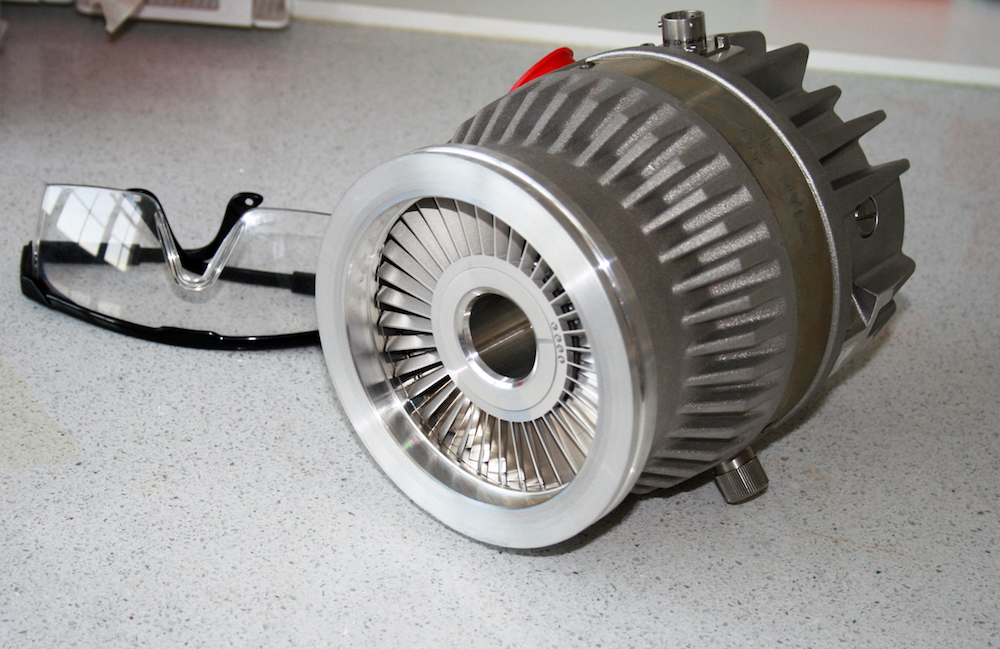

涡轮分子泵属于真空泵的一种,它由叶片状涡轮构成。现代涡轮分子泵的叶片旋转速度极快,高达 90,000 rpm。

一台涡轮分子泵。

高速旋转的叶片将动量传递给气体分子,从而使气体压缩,并在叶片驱动下从入口流动到出口。结果是,泵能够在叶片靠近入口的一侧产生并保持高真空。这个抽气过程在自由分子流状态下更能显示出其优越性,因为多数气体粒子是与转子碰撞,而不是彼此相互撞击。

为了更好地了解与设计涡轮分子泵,您可以使用COMSOL Multiphysics对其进行建模。不过,首先我们要找出最优的建模方法。

使用“粒子追踪模块”模拟涡轮分子泵

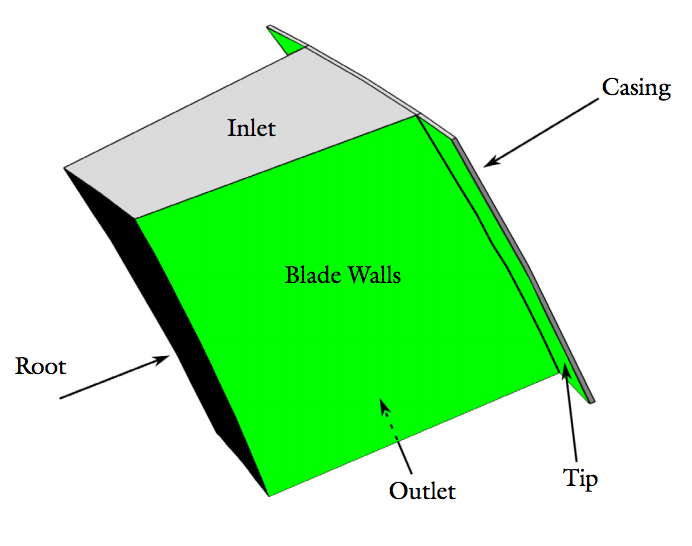

在构建模型时,我们没有绘制整台涡轮分子泵的几何,而是绘制了涡轮分子泵的一部分(一排叶片)。利用该模型,我们计算了叶片之间空隙内的气体分子轨迹。根据扇形对称性,我们可以得到整个分子泵的仿真结果

涡轮分子泵其中一个扇区的几何模型。灰色代表两个叶片之间的空隙,绿色代表叶片壁,黑色代表转子叶片根部。

虽然不在此例中使用,不过“分子流模块”的自由分子流接口是求解模型方程、计算泵中自由分子流动状态的有效方法。当极稀薄气体分子的移动速度比建模域中的任何物体都快得多时,此接口是一个实用工具。然而,在涡轮分子泵中,气体分子的速度与叶片速度相当。因此,我们需要针对此问题采用不同的方法。

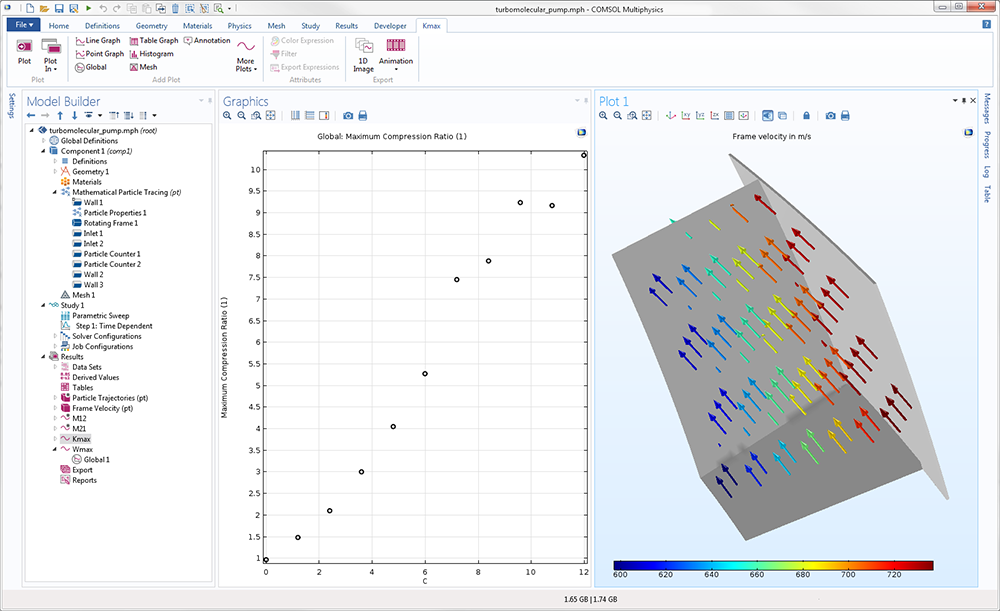

涡轮分子泵的示例模型。

我们使用蒙特卡洛方法和旋转坐标系特征(COMSOL Multiphysics 5.3 版本“粒子追踪模块”的新功能),自动对粒子施加虚拟的科里奥利力和离心力。可借此计算叶片所在非惯性参考系内的粒子轨迹。

该方法能够准确计算叶片速度比对抽气性能的影响,例如最大压缩比、传递概率和最大速度因子。这些特性均基于氩原子从入口到出口及反向的传递概率。

如需详细了解如何创建此模型及其几何参数和假设,请查看涡轮分子泵的教程文档。

分析涡轮分子泵中的粒子轨迹

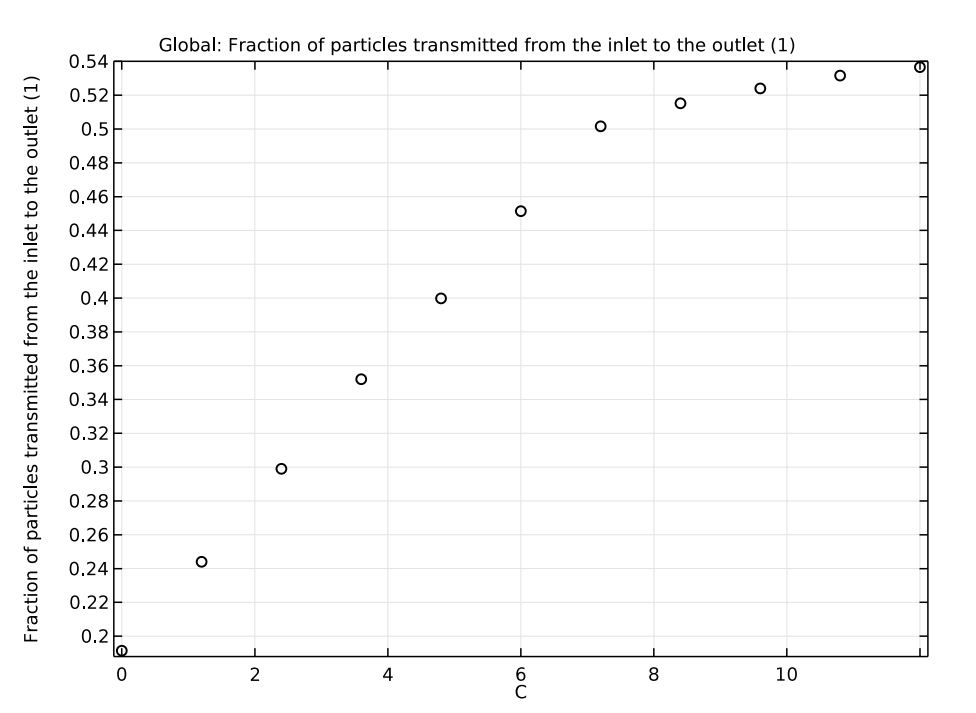

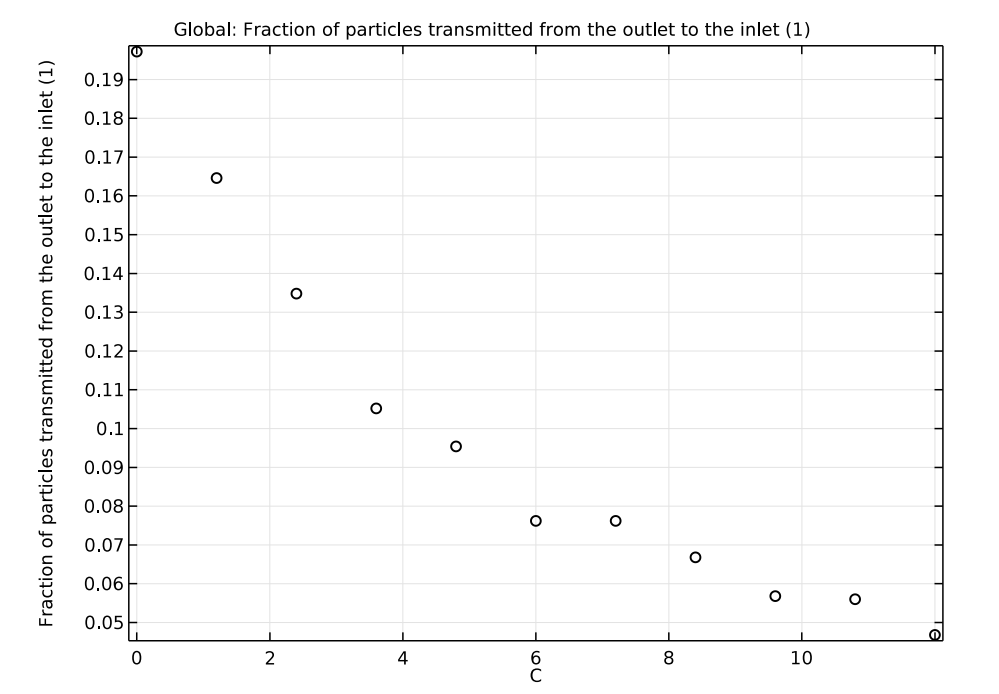

第一步,计算沿正向(从入口到出口)和反向(从出口到入口)方向传播的粒子的传输概率。如预期所料,当叶片处于静止状态时,概率大致相等。这是因为两个方向之间没有区别。

但当叶片开始加速旋转之后,粒子更容易通过泵正向传输,因为叶片壁成功地将动量传递到氩原子。这也对应了不断增加的压缩比。

沿正向(左)和反向(右)方向传播的粒子百分比与叶片速度比的函数关系。

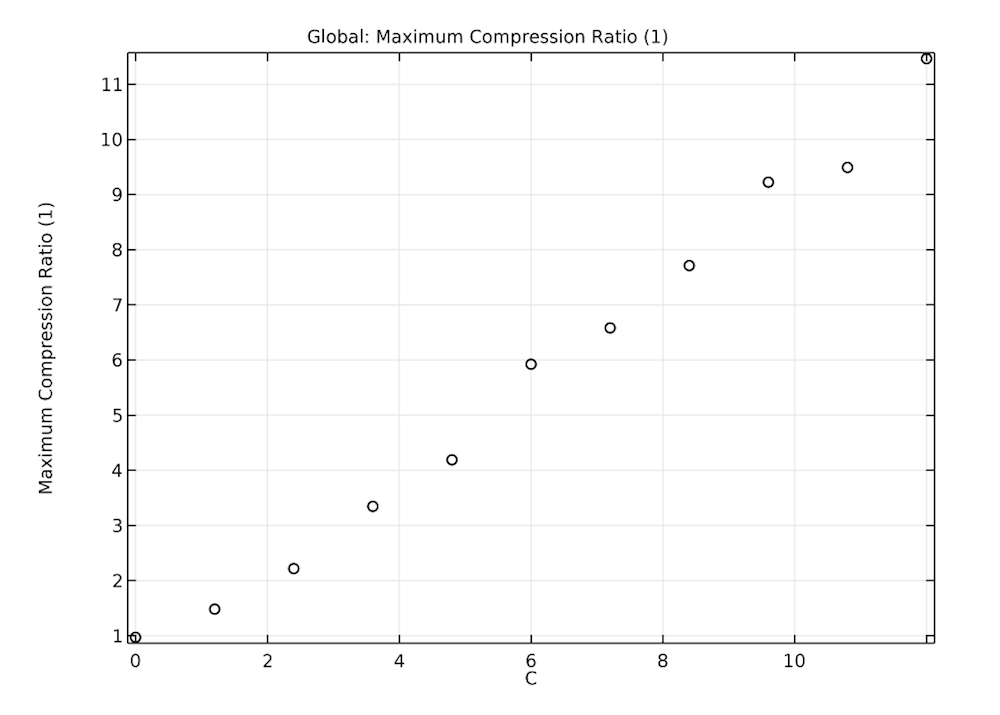

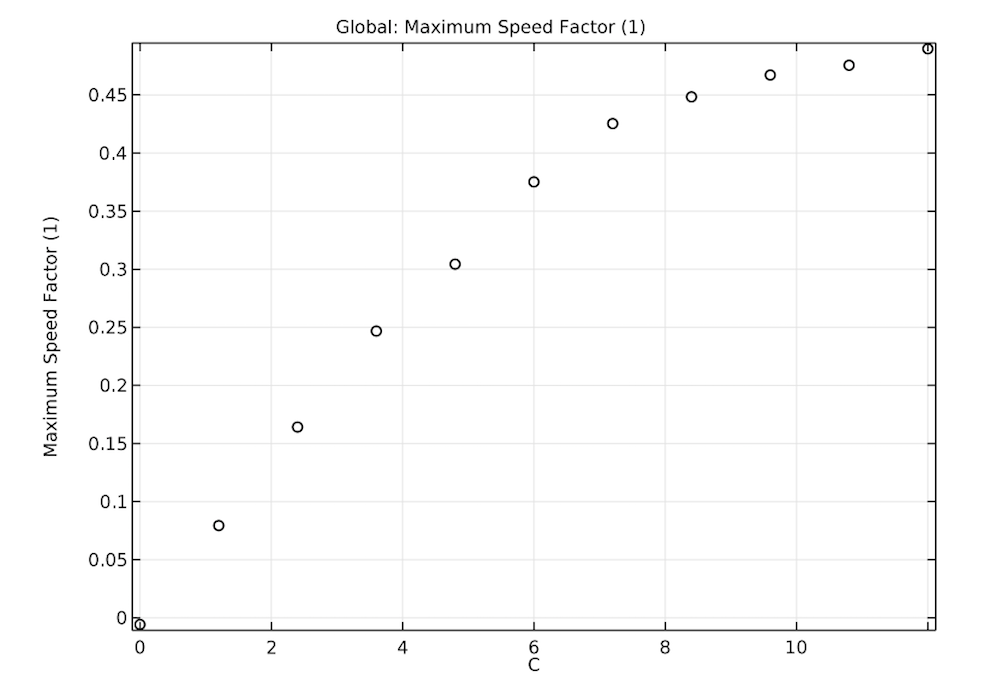

我们还研究了压缩比和速度因子如何受叶片速度比的影响。为了制造足够的压缩效果和速度大小,泵使用了由多个圆盘和不同类型的叶片构成的多叶片结构。靠近入口的叶片抽气速度快,压缩比小,而靠近出口的叶片具有相反的特性。

如下图所示,当叶片速度增加时,最大压缩因子和速度因子随之增大。这证明了同时使用两种叶片类型能够提高泵的性能。

叶片速度对最大压缩比(左)和最大速度因子(右)的影响。

本文介绍的案例重点演示了新增的建模功能,方便您更容易分析涡轮分子泵。点击下方按钮,尝试自己动手操作。

了解更多 COMSOL Multiphysics 在粒子追踪领域的更多应用

- 阅读关于粒子追踪的博客文章:

评论 (0)