增材制造有着广泛的应用,例如制造定制医疗设备、航空航天器材和艺术品。随着潜在用途的不断增加,增材制造能够满足需求是非常重要的。然而,分析和优化这个复杂的过程可能很困难。工程技术人员能做哪些工作来克服这个挑战呢?

增材制造的多功能性

增材制造是通过逐层添加一种或多种材料来创建三维对象的过程。为了进一步了解这种类型的制造,我们联系了法国国立高等矿业电信学校联盟所属的里尔-杜埃高等国立矿业电信学校的 Frédéric Roger 教授。(IMT 是一家法国公共机构,致力于工程和数字技术的高等教育、研究和创新。)

Roger 教授说,从某种意义上看,增材制造与缝纫或编织有点类似。这两种过程都是通过控制不同原材料的合并方式来创造异质成品。在编织中,材料通常是线和纱,而增材制造可以使用多种材料,包括聚合物、金属合金、陶瓷和复合材料。

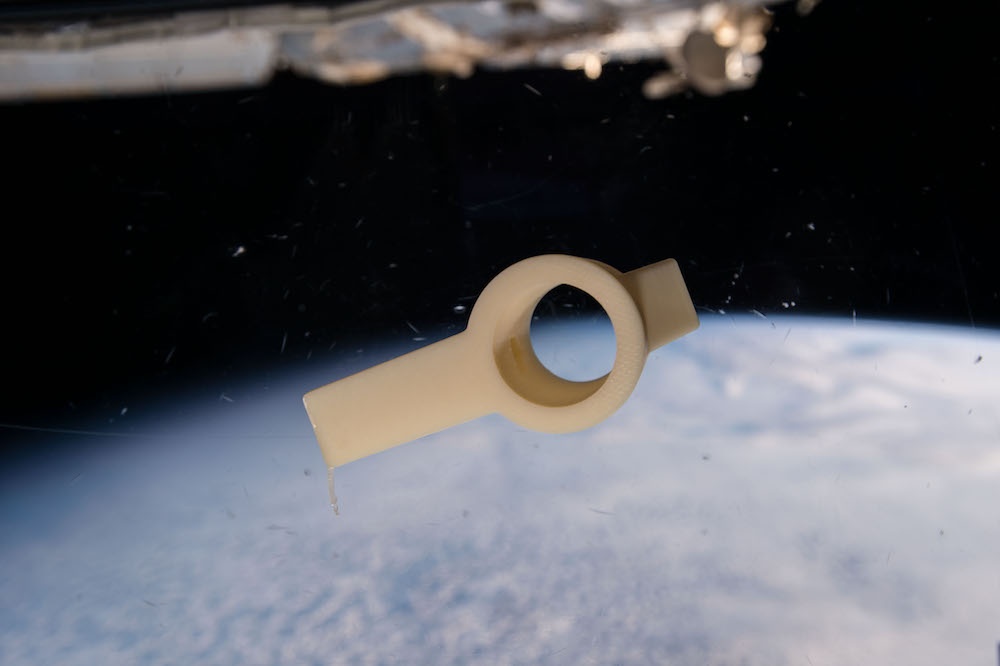

选择合适的材料对于生产理想的成品来说非常重要,无论是一条温暖的毯子(左:我的祖母编织的),还是一个定制的航空航天部件(右),都是如此。右图来自美国公共领域,通过Wikimedia Commons分享。

材料的广泛性意味着增材制造可用于设计许多行业中的大量独特物品。例如,Roger 提到,通过使用合适的材料和热力学条件,工程技术人员可以制造出能够承受或适应恶劣环境条件的物品。这些物品甚至可以通过改变形状或释放被基质捕获的化学物质(如药物)来适应特定的温度或化学条件。随着时间的推移,转换将为打印部件再增加一个维度,从而产生“四维打印”。

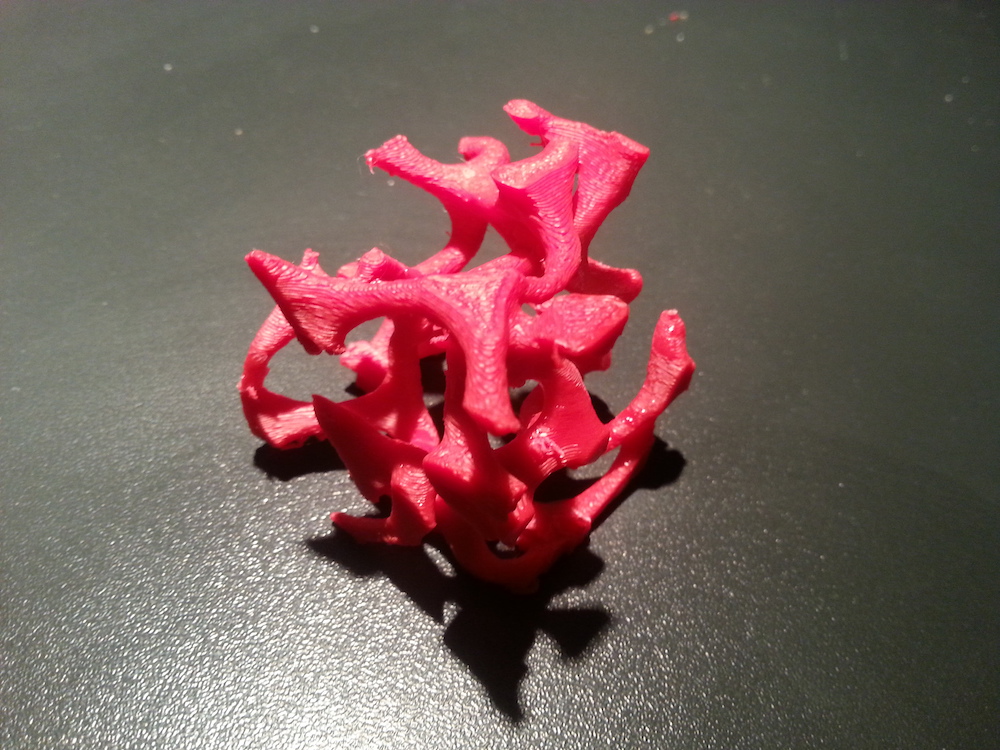

有时,增材制造零件的灵感源于自然形态,比如图中的仿生示例。图片由 Frédéric Roger 提供。

Roger 认为,增材制造带来的许多机遇使其成为“不可或缺的制造工艺”,原因是它“提供了用先进材料开发优化结构的新机会”。然而,工程技术人员必须先改进增材制造工艺才能创造出这些结构。

应对增材制造仿真的挑战

增材制造是一个复杂的过程,因此很难研究。这项技术因所涉及的材料和增材制造的具体类型而异。研究这个过程还需要考虑许多不同的影响因素,例如:

- 多相变

- 能量、质量和动量的传递

- 烧结

- 光聚合

- 干燥

- 结晶

- 变形

- 应力

为了分析这些因素的影响,工程技术人员可以使用COMSOL Multiphysics® 软件,Roger 认为这是“一款独一无二的软件,它在增材制造仿真方面具有强大的优势。”该软件不仅能帮助工程技术人员“优化增材制造工艺,还能预测力学和微观结构对产品的影响。”借助这一软件,工程技术人员可以使用所有相关的物理场,确定理想的制造条件和零件几何结构,以平衡刚度、减重和散热的需求。”

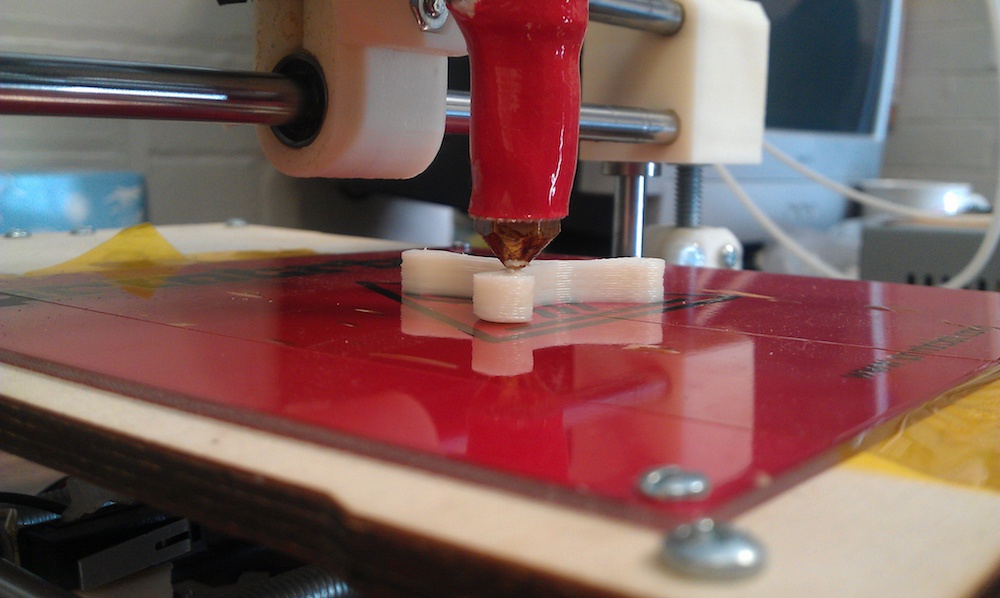

左:增材制造过程示例,其中涉及许多不同的物理场。图片由 Les Pounder 拍摄,在CC BY-SA 2.0许可下使用,通过Flickr Creative Commons分享。右:由两种材料制成并填充有蜂窝内部结构的增材制造零件示例。图片由 Frédéric Roger 提供。

他们面临的挑战在于,在耦合相关物理场的同时分析增材制造过程会导致模型尺寸变大且计算时间变长。为了克服这一难题,Roger 实施了多种不同的仿真策略,例如激活网格属性、采用自适应网格重新划分和执行序贯仿真。

通过采用序贯方法,Roger 能够更好地分析增材制造过程中材料热力学状态的连续性。同时,这种方法随着时间的推移将多物理场耦合解离,有助于降低多物理场耦合的复杂性。因此,序贯仿真能够在降低计算成本的同时进行全面建模并优化增材制造过程。

通过多物理场仿真优化增材制造零件

在仿真过程中,Roger 和他的团队成员专注于熔融沉积成型(FDM®),这是一种常见的增材制造技术,既实惠又能控制工艺参数。该研究的目的是优化打印的热塑性零件的内部和外部几何结构,并获得最佳性能。为了有效实现这些目标,团队成员将他们的分析分成三个部分,如下所述。

有关这项研究的更多信息,请查看研究人员的论文。

第 1 部分:外部零件几何结构的拓扑优化

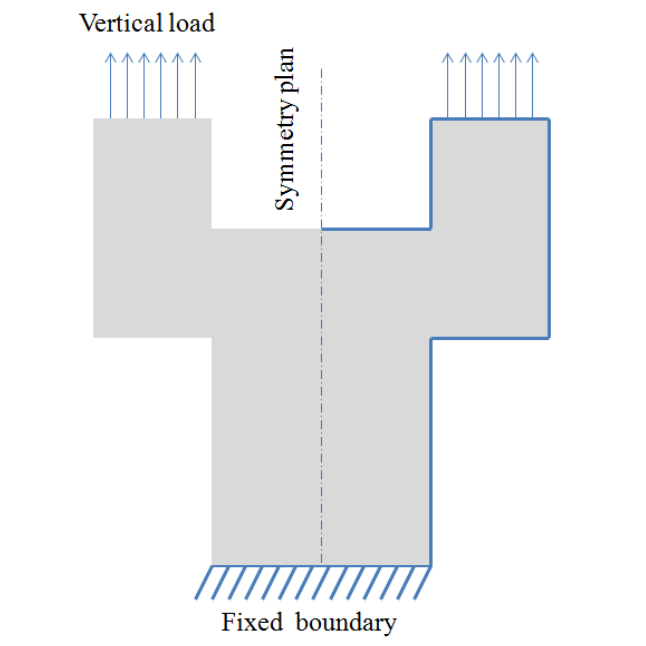

在第一部分研究中,研究人员希望尽量减小打印结构的总重量,同时保持最大化刚度状态的材料分布。为此,他们使用拓扑优化和结构力学分析来研究承受拉伸载荷的机械结构。

原始几何结构和边界条件(左)以及通过颜色对比定义最佳形状的杨氏模量分布(右)。左图由 F. Roger 和 P. Krawczak 拍摄,取自他们在COMSOL 用户年会 2015 格勒诺布尔站的演讲材料。右图由 Frédéric Roger 提供。

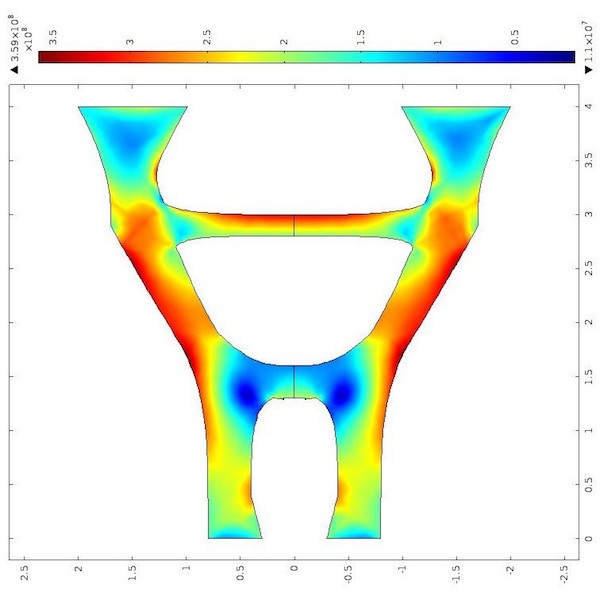

通过研究,他们找到了零件的最优形状,确定了形状的中间位置具有最高应力水平。因此,研究人员根据应力集中场将结构划分为多个域:中间的高应力区域,以及周围的两个低应力区域。在接下来的研究中,他们利用这些信息将特定的制造条件应用于高应力区域。

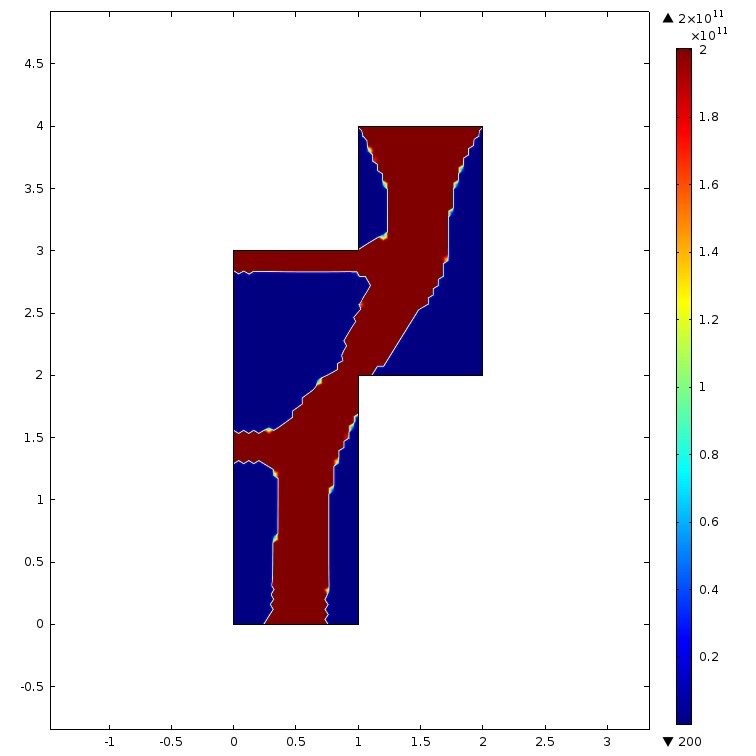

优化的几何结构中的应力场。图片由 Frédéric Roger 提供。

第 2 部分:优化的三维零件的填充策略比较

在第二部分研究中,研究人员主要通过测试两种可能的填充策略来增强高应力区的稳定性:

- 具有可变密度的非均质填料

- 多材料填料

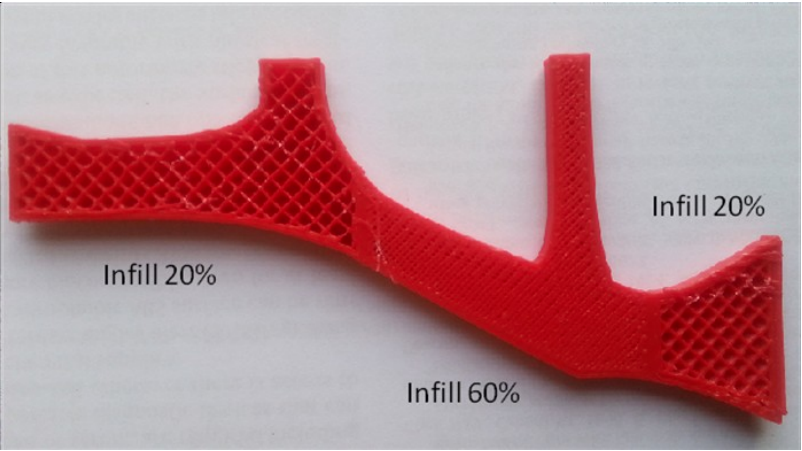

在非均质填料案例中,团队成员通过使用更高密度的填充物,在中间高应力区域创建了一个更具抵抗力的域。同时,他们通过使用更少的材料来最小化外部区域的重量。结果表明,理想的几何结构在高应力区包含 60% 的材料,在低应力区包含 20% 的材料。

使用一种密度可变的材料打印优化的零件。图片由 F. Roger 和 P. Krawczak 拍摄,取自他们在COMSOL 用户年会 2015 格勒诺布尔站发表的论文。

如下图所示,在多材料案例中,零件的两端使用红色的 ABS 塑料,中间则使用机械性能得到改进的黑色导电 ABS。研究人员发现,他们可以用类似于 ABS 的材料来代替导电 ABS,这种类似的材料具有增强的过滤器,可以增加刚度。

使用两种材料打印优化的零件。图片由 F. Roger 和 P. Krawczak 拍摄,取自他们在 COMSOL 用户年会 2015 格勒诺布尔站发表的论文。

第 3 部分:熔融热塑性塑料沉积的传热分析

在优化三维打印零件的内部和外部设计之后,研究人员对熔融热塑性塑料沉积过程进行了建模,并评估了制造参数。仿真结果帮助他们准确预测热历史、润湿条件、聚合物结晶、细丝之间的相互作用以及残余应力和应变。以下示例描述了加热和冷却过程中的塑性应变。

激光束辐照下圆盘的熔化和凝固,以及由此产生的塑性应变演化。该分析包含了牛顿流体流动和固体热力学特性。动画由 Frédéric Roger 提供。

在这项研究中,研究人员还分析了薄壁管前两层的传热和质量传递。随后,他们能够分析塑料液滴沉积过程,并确定细丝达到熔化温度的区域。材料沉积研究的动画如下所示,其中描绘了一个热源沿着沉积模式移动,并将细丝加热到熔化温度,对 ABS 液滴来说,熔化温度约为 230℃。仿真中的挤出机路径域已预先划分了网格,网格根据挤出机的位置不断被激活。

双层圆形沉积(上)。移动热源代表热 ABS 沉积。两层的热膨胀(放大了五倍),显示移动的热源激活了材料的特性(下)。图中,蓝色表示未激活网格,物理属性(导热率和刚度)接近于零。动画由 Frédéric Roger 提供。

通过这些仿真,Roger 和团队成员预测了沉积过程中细丝之间的温度场,这是影响细丝粘附的一个重要因素。类似的分析可以帮助研究人员比较不同的增材制造条件,并确定特定应用的最佳沉积策略。

增材制造仿真总结

Roger 表示,通过这些仿真,他的团队成员能够“定义增材制造零件,使其内部和外部架构为零件提供最佳的工业性能。”当然,这仅仅是将增材制造与多物理场仿真相结合的一个开端。

如果您有任何关于使用 COMSOL Multiphysics 来研究增材制造过程的建议,请务必在下面的评论中告诉我们!

了解更多关于增材制造和三维打印的信息

- 阅读研究人员的论文,进一步了解他们的工作成果:“使用 Comsol Multiphysics 对熔融沉积成型结构进行优化设计”

- 查看以下相关博客文章:

FDM 是 Stratasys 公司的注册商标。

评论 (6)

盛源 张

2020-06-22网格不断激活是怎么做到的

翀 施

2020-06-23 COMSOL 员工目前在COMSOL的结构力学模块中有一个“激活”功能,激活之前相当于空气,激活之后就是对应的材料。另外,如果还涉及温度场,那么关于温度场的材料属性也可以写成与该激活变量有关的表达式。

光智 任

2023-11-08您好,关于“活化”功能,在第一步研究中,求出模型的应力图和位移图。然后利用活化功能把第一步中的材料A更改为材料B。是不同的材料模型。研究2使用已求解变量的初始值继承方法,为什么使用材料B在第二步研究中没有继承下研究1下的应力图和位移图呢?

Fazhi Li

2021-06-24如何实现激光束辐照下圆盘的熔化和凝固?

大壮 李

2021-08-03第三部分的、聚合物结晶以及细丝之间的相互作用是如何模拟的呀

王 刚

2023-11-13 COMSOL 员工按照作者的描述,这应该也是利用了材料的“活化”功能对热膨胀进行了仿真,典型的示例可以参考 MEMS 模块中的 layered plate。而关于移动的热源,则是通过一个时间的函数来描述,典型的示例可以参考基本模块的示例 laser heating wafer。提示:活化同样也是可以通过一个时间的函数来加以定义。