搅拌器因用途广泛而成为了许多现代工业领域中不可或缺的装置。如果您正在思考如何提高搅拌器设计流程的效率,那么一个能够混合搭配不同搅拌器元素的仿真工具定能助您一臂之力。借助 COMSOL Multiphysics®,您可以创建符合自身需求的搅拌器几何模型。今天,我们将讨论平底搅拌器的层流混合建模问题,以及如何使用 k-ε 和 k-ω 湍流模型来处理碟形底搅拌器中的两个湍流混合问题。

搅拌器:广泛的应用领域与使用目的

从制药与食品工业到消费品和塑料生产领域,工业搅拌器是许多领域的关键要素,同时其用途也极其广泛。搅拌器不仅可以通过合并不同元素来创造均匀的混合物,还能减小颗粒的尺寸并使其产生化学反应。

工业搅拌器。图像由 Erikoinentunnus 自行拍摄。已获CC BY-SA 3.0许可,通过Wikimedia Commons共享。

工业生产不仅需要高效和及时,同时还需保证同一批次及不同批次的产品具有统一的质量,搅拌器因此在其中发挥着不可替代的作用。在某些情况下,搅拌器是确保系统安全运行的必要设备,例如混合不良可能导致放热反应产生热点并发生失控反应(爆炸)。借助建模,我们便可以对不同的搅拌器设计实施低成本、合理化的实验,进而优化混合过程,避免产品质量不良,并满足安全要求。

为解决这些难题,您可以将目光转向 COMSOL Multiphysics,它的内置工具能够满足种类繁多的搅拌器的测试需求。在下一个章节中,我们将讨论三种不同的搅拌器设计案例,充分展现出 COMSOL Multiphysics 的多功能性。

利用 COMSOL Multiphysics® 生成三个模块化搅拌器的研究

一个典型的间歇式搅拌器通常由两个主要组件构成:容器和叶轮,二者的类型和形状都可以改变。人们也会在搅拌器中安装挡板,以抑制流体形成主旋涡,从而改善搅拌效果。

挡板的重要性取决于叶轮类型。举例来说,径向叶轮需要挡板才能发挥作用,否则溶液会像旋转木马一样旋转,而无法实现混合。在使用径向叶轮的容器中,只有当溶液冲击容器壁时,叶轮才能实现垂直混合。与之相反,轴向叶轮会使流体在叶轮处产生垂直混合流动,这意味着它们不需要挡板就能实现混合。但是轴向叶轮还有一个径向分量,因此如有需要,挡板可用于加强轴向叶轮的径向混合性能。

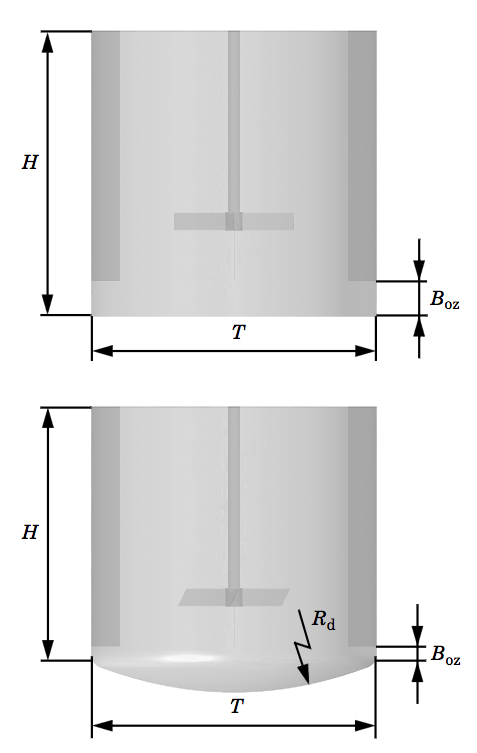

让我们看看下图中的搅拌器容器,人们通常将其建模为具有碟形底或平底的垂直圆柱体。

平底搅拌器(上图)和碟形底搅拌器(下图)的侧视图。

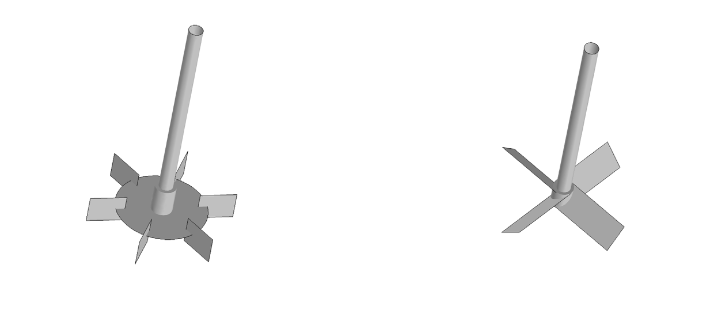

容器中的液体在旋转叶轮的搅拌下进行混合。叶轮的旋转和设计决定了液体是沿轴向还是沿径向上排出。正是因为叶轮具有各种各样的设计,才满足了各类工业用途。在这里,我们将探讨一种应用于高剪切搅拌的径向叶轮——六叶 Rushton 圆盘涡轮,以及更通用的轴向斜叶片叶轮。

六叶 Rushton 圆盘涡轮(左图)和四叶轴向斜叶片叶轮(右图)。

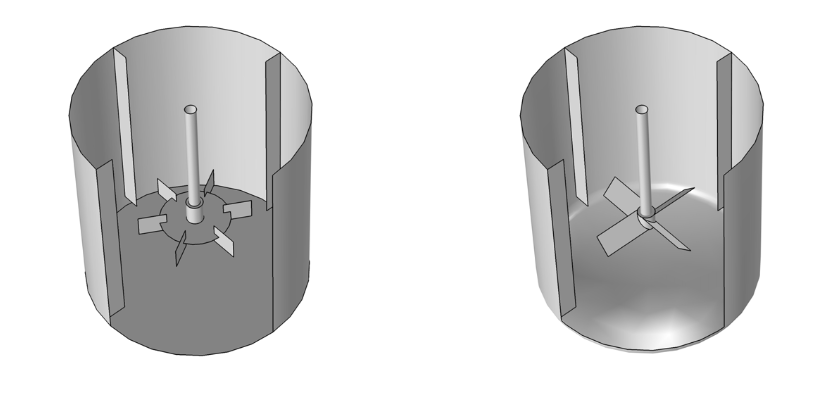

通过将这两种常见的容器与两种叶轮相结合,我们可以建立两个独立的几何结构(如下图所示)与三项独立的研究。所有三项研究都使用了冻结转子研究类型和旋转机械,流体流动接口。

第一项研究涉及到了挡板式平底搅拌器内硅油的层流混合,此搅拌器包含一个转速为 40 rpm 的六叶 Rushton 涡轮。虽然在本案例中,我们重点讨论三个旋转速率中的最高速率,您也可以轻松进行调整来模拟较低的旋转速率。第一个示例基于 M.J. Rice 发表的题为High Resolution Simulation of Laminar and Transitional Flows in a Mixing Vessel的博士学位论文(请参阅模型文档中的参考文献 1),文中的对比内容摘自 J. Hall 发表的题为Study of Viscous and Visco-elastic Flows with Reference to Laminar Stirred Vessels的博士学位论文(请参阅模型文档中的参考文献 2)。

两种搅拌器几何结构,其中一种结合了挡板式平底搅拌器与 Rushton 涡轮(左图);另一种结合了挡板式碟形底搅拌器与四叶斜叶片叶轮(右图)。

让我们继续介绍,下面两个示例处理的是挡板式碟形底搅拌器中水的湍流混合现象。该搅拌器设计有一个转速为 20 rpm 的四叶斜叶片叶轮。利用模型的周期性,我们可以只对域的四分之一进行模拟,从而缩短求解这些模型所需的计算时间。

通过湍流混合示例,相信您已能够探究不同模型对结果的影响。接下来,我们将对k-ε模型 与k-ω模型进行比较:前者的收敛速度较快,而后者使流体在回流区的流动状况更好。

对比层流搅拌器和湍流搅拌器的仿真结果

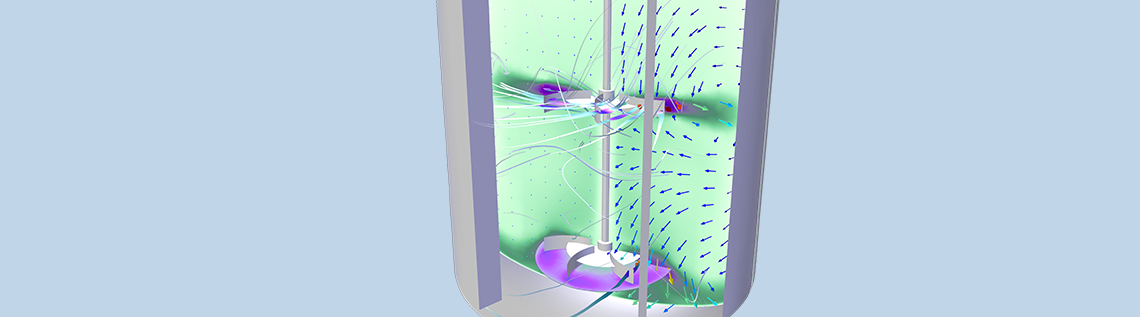

让我们首先从三个模型的速度幅值和面内速度矢量来开始研究。仿真结果显示了三个示例中的搅拌器内环流模式的视图。

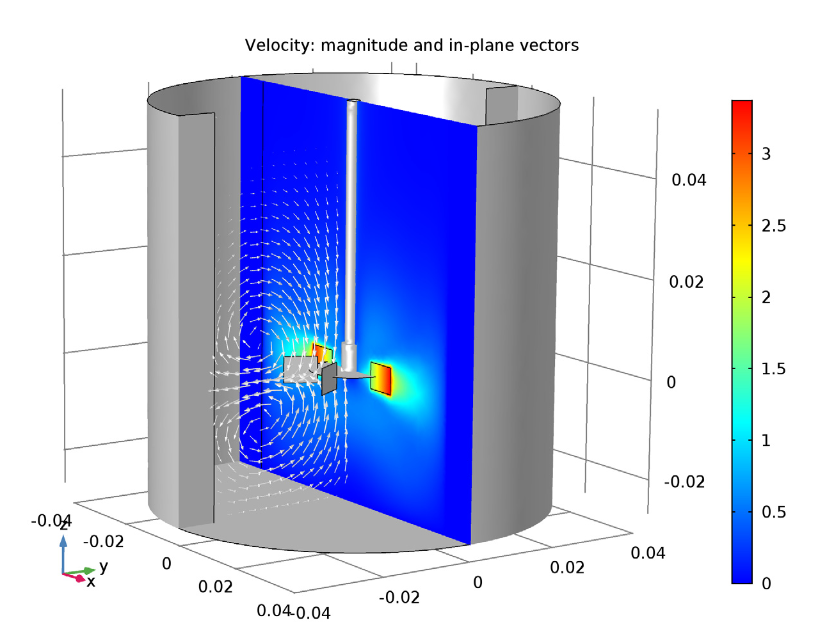

从第一个搅拌器模型(即层流混合示例)中,我们可以观察到液体通过 Rushton 涡轮沿径向朝外排出,在这个过程中形成了两个区域旋涡。由此产生的分隔现象常见于径向叶轮,我们也能在仿真结果中观察到。这种情况在顶部和底部的旋涡中引起了混合,虽然其程度不如旋涡内部的混合剧烈。

层流混合示例的速度幅值(xz平面)和面内速度矢量(yz平面)。

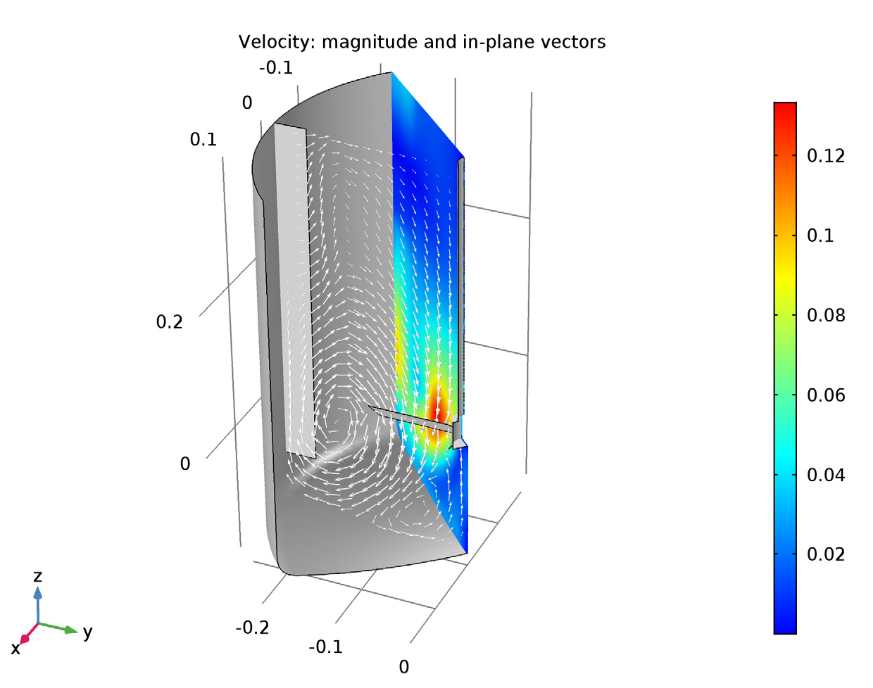

另一方面,k-ε湍流模型的速度幅值和矢量投影表明,斜叶片叶轮会将流体沿径向和轴向排出。其造成的结果是在容器的顶部到底部之间形成了一个较大的区域涡旋。此外,叶轮下方出现了一个较小的区域涡旋,这造成了较重的分散粒子在该区域内的聚集。

k-ε湍流模型示例的速度幅值(xz平面)和面内速度矢量(yz平面)。

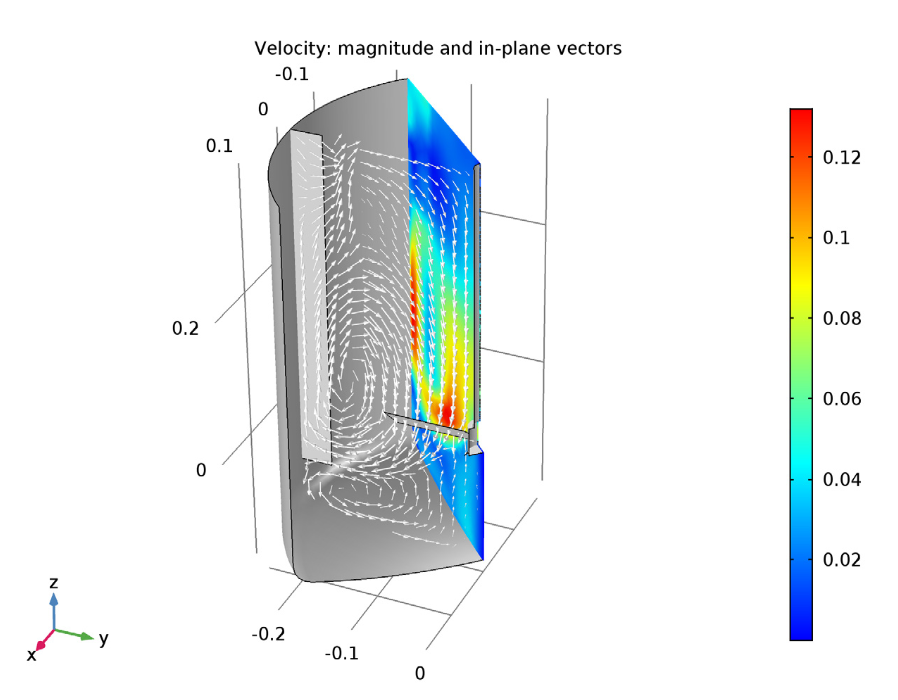

第三项研究表明,k-ω湍流模型拥有一个较大的区域旋涡,这与k-ε湍流模型类似。然而在k-ω湍流模型中,旋涡中心的垂直拉伸程度更明显,而对于位于叶轮下方的较小区域而言,旋涡则是沿径向拉伸的。另一个区别在于,k-ω湍流模型的扭矩和功耗都高于k-ε湍流模型。虽然k-ω湍流模型确实适合描述这几类流动,但我们仍然需要确定它的结果是否在实际应用中比k-ε湍流模型更有效。因此,比较仿真结果与实验结果是不可或缺的后续步骤。

k-ω湍流模型示例的速度幅值和面内速度矢量。

最后,我们的仿真结果表明这三个示例至少可以在平均流量下生成良好的近似结果。同时,可以将由层流混合研究中的冻结转子仿真得到的结果,方便地用作新的瞬态研究的初始条件。

根据个人需求修改搅拌器的几何结构

通过简单地修改搅拌器几何结构,便能使其适应各式各样的搅拌器设计和条件。同时,您还可以通过改变示例模型中的参数来便捷地调整组件类型和几何性质。如需进一步定制模型,您可以在混合中添加自己的子序列。借助 COMSOL 强大的灵活性,您便能够创建出可完美契合特定使用需求的自定义模型。

如需了解更多关于如何改进搅拌器仿真的信息,请参阅下一章节中的推荐资源。

对搅拌器建模有帮助的附加资源

- 尝试动手实践本篇博客文章中展示的教程:模块化搅拌器——湍流混合(k-ω)

- 阅读一些有关 COMSOL Multiphysics 中模拟搅拌器的博客文章:

- 单击链接,观看网络研讨会录像:模拟搅拌器和非理想反应器

- 下载相关教程:层流挡板式搅拌器

评论 (0)