管式反应器是化工行业中经常使用的一种设备,帮助进行连续大规模的生产。通过模拟管式反应器的解离过程,可以对这些设备进行准确分析。在这篇文章中,我们通过对等温和非等温模拟研究的比较,展示了 COMSOL 化学反应工程模块的许多有用功能。您也可以在自己的仿真中使用这些功能。

管式反应器:化学工业中的一种常见设备

如果你观察过管式反应器的内部,就会发现反应物在高速流动并不断进行反应。这些反应物在管道内移动的过程中被转化为产品。由于生产过程是连续的,这些设备通常可以有效地帮助化学和石油工业进行规模生产。

此外,管式反应器还被用在其他领域应用中,如发电厂和发动机的焚烧工艺中的废气处理。这种类型的反应器甚至可以用作药物的提纯,生产出价格更低的药品。

一个管式反应器模型

管式反应器是化工行业中经常使用的一种设备,用于帮助进行连续大规模的生产。通过模拟管式反应器的解离过程,可以对这些设备进行准确分析。在这篇文章中,我们通过对反应器等温和非等温情况下的模拟研究的比较,展示了 COMSOL 化学反应工程模块的许多有用功能。您也可以在自己的仿真中使用这些功能。

模拟解离过程

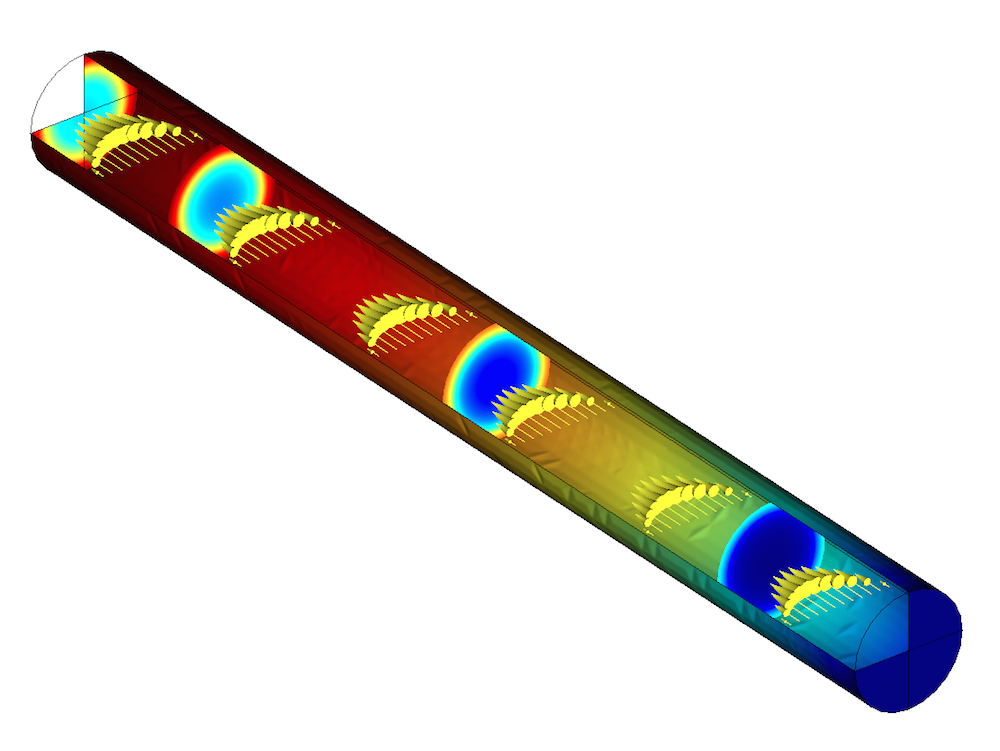

我们从一个旋转对称的模型开始对管式反应器进行分析。由于反应器的形状规则,因此模型使用了一个映射或结构化的网格。模型中使用了层流和浓物质传递接口,并设置了相关边界条件。

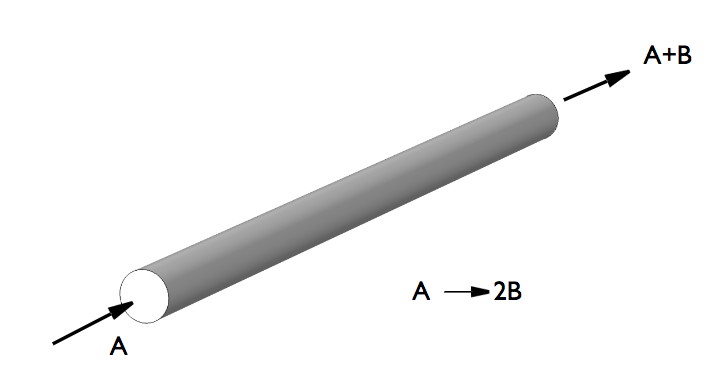

使用这个模型我们能够重点研究气相解离过程。在这个过程中,A 物质发生反应并形成产物 B。每 1 摩尔 A 反应后会产生 2 摩尔 B,使混合气体的体积发生膨胀。由于密度的变化,当混合物在反应器中移动时,气体的速度会增加,这种情况我们可以用可压缩的纳维-斯托克斯方程来模拟。

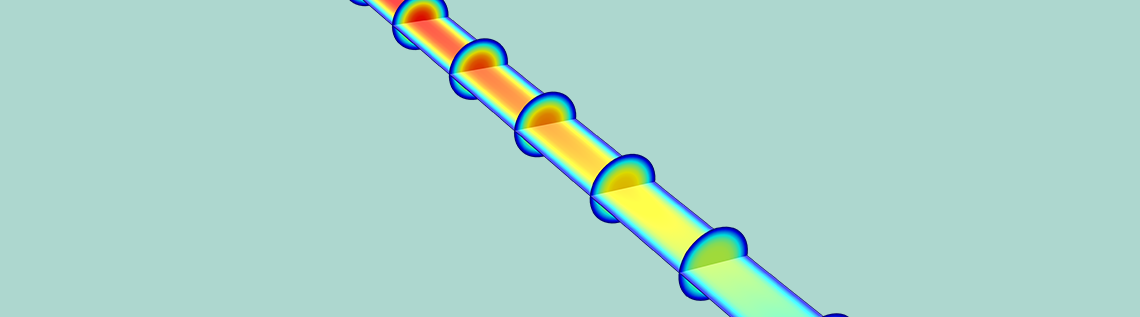

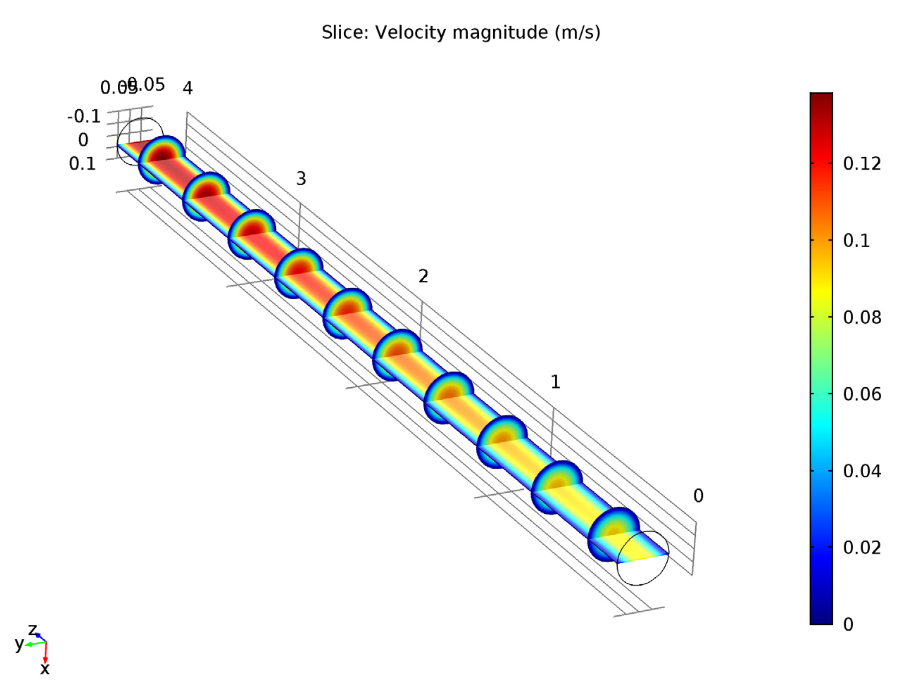

图示显示了管式反应器中的解离过程。

在解离反应中,混合物的成分发生了变化。一开始在入口处是纯 A,但在出口处变为 A 和 B 的混合物,成为一个多组分系统。当处理像这样一个浓的多组分混合物时,需要考虑到所有可能的相互作用。在这个案例中,我们使用了浓物质传递接口和 Maxwell-Stefan 或混合平均扩散方程来描述所有这些成分之间的相互作用。

此外,根据理想气体定律,密度的变化取决于压力、温度和成分。在浓物质传递接口中,关于密度的 “理想气体 “选项将自动考虑所有这些因素。层流接口描述了考虑密度变化的流体的动量平衡和连续性。

在模型中,B 的生产速度取决于成分和温度。然而,如果假设气体是等温的,那么该速率将只随成分变化。我们将通过比较等温研究和非等温研究(同时考虑成分和温度)来看看这对结果有什么影响。

比较等温和非等温研究

管式反应器的等温研究求解了可压缩的 Navier-Stokes 方程和 Maxwell-Stefan 对流和传导方程的耦合模型。该模型会在非等温情况下进行扩展,为此我们将增加流体传热接口和能量平衡方程来模拟温度变化的影响。

在等温情况下温度保持在 473K 不变,而在非等温情况下温度会发生变化。对于后者,气体在 293K(室温)的温度下进入反应器,反应器壁则被加热到 473K,所以在反应过程中,温度会逐渐升高。因此,这两个模型之间的一个主要区别在于它们如何处理温度。

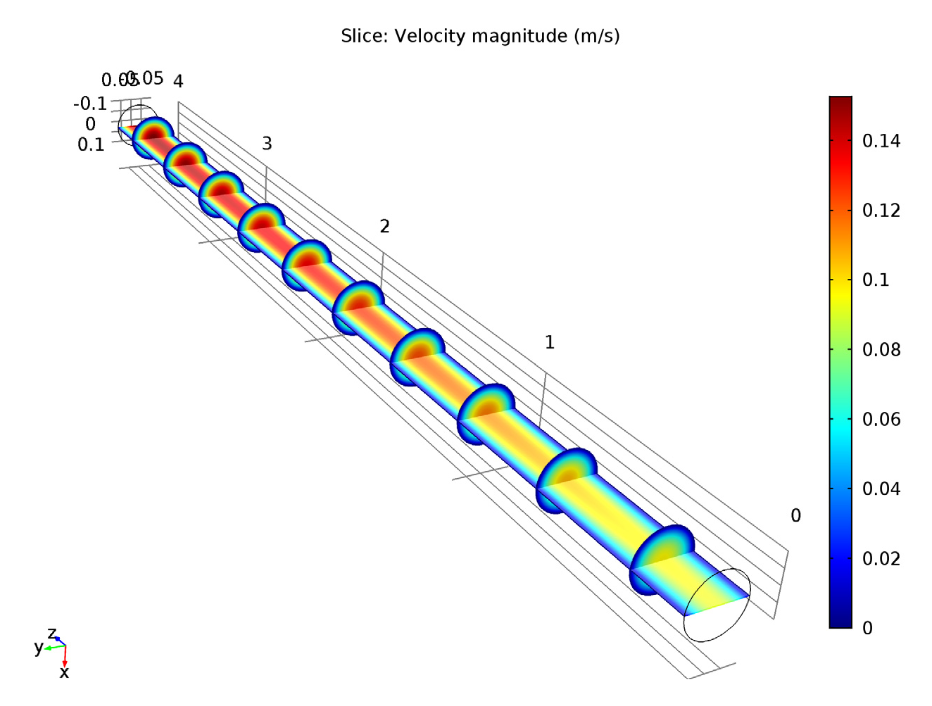

这种温度上的差异会影响到研究的其他方面。例如,我们仔细看一下速度的大小。当对以上两种情形进行比较时,可以看到,由于反应过程中混合气体的体积扩大,速度沿Z轴增加。然而,在非等温情况下,速度略小。这是因为非等温情况下的温度较低,因此反应速率也较低。

比较等温(左)和非等温情况(右)下的速度大小。可以看到,在等温情况下,最大速度要大一些。

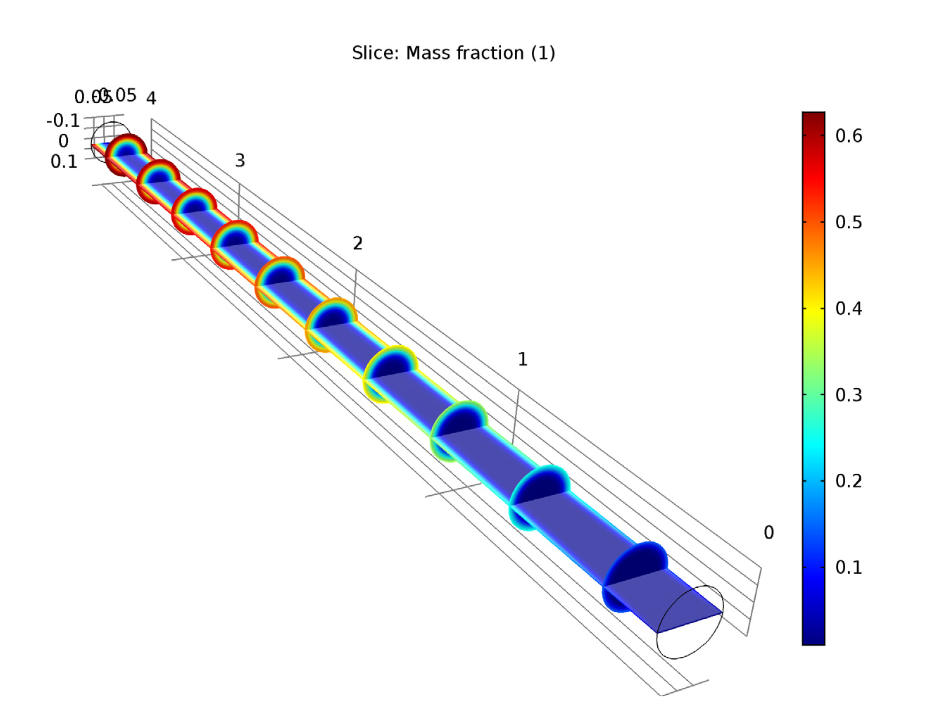

我们还对两项研究中物质 B 的质量分数进行了比较。比较下面两副图可以发现,对于等温模型,在管子表面附近的物质 B 的质量分数比中心区域要高。这是由于靠近侧表面的对流速度较低。对于非等温模型,在靠近侧表面的区域质量分数也较高,但总体而言,质量分数低于等温情况。在观察出口处的物质 B 的平均质量分数时,这种差异很明显,等温情况下是 64.1%,非等温情况下是 26.4%。

比较等温情况(左)和非等温情况(右)下物质 B 的质量分数。

在等温研究中,出口处的平均转化率为 64.4%,非等温研究中为 24.2%。这进一步显示了温度对管式反应器性能的影响。从这些研究中,我们可以看到,温度曲线对反应器的反应和转化率有很大影响。

该模型可用于分析处于设计阶段的管式反应器,以及已经用于生产应用中的反应器的反应速率。您也可以在自己的模拟中应用这篇文章中提到的许多建模技术,包括考虑多组分扩散和用映射网格离散细长几何体。

了解更多关于化学反应工程和管式反应器的信息

- 自己动手尝试: 下载管式反应器中的解离反应教程模型。

- 阅读这篇博客,了解管状反应器仿真 App 如何用于数学建模教学。

- 查看管式反应器教程模型:

评论 (0)