在西班牙作家塞万提斯(Miguel de Cervantes)创作的著名小说《堂吉诃德》(Don Quixote)中,同名主人公幻想自己是一位中世纪骑士,在啼笑皆非的冒险中将风车错认成巨人,结果让长矛卡在一片叶片中。幸好现代的风力发电机叶片不必遭受这种尖锐的蛮力,但叶片设计仍然需要进行应力与模态分析,以应对现实中的结构和环境负荷。

为什么风力发电机叶片需要使用复合材料?

风推动风力发动机螺旋桨状的叶片绕(连接到主轴的)转子旋转,转子继而带动发电机产生电力。为了将风的动能转化为电能,风力发电机叶片必须承受风力、重力和离心载荷。叶片数量可以增减(不过三片最为常见),这取决于风力发电机采用传统的水平轴还是新式垂直轴设计。

发电机叶片必须足够宽阔,才能发挥作用。大叶片要求工程师精心挑选合适的材料,既要轻盈,又要坚固。这些因素正是叶片承受结构荷载效应、抵抗大风、悬浮颗粒侵蚀和结冰等恶劣天气,以及长期维持稳定运行的关键。

绘制小说中唐吉诃德攻击的风车叶片充满浪漫诗意(左),但设计能够承受风暴的发电机叶片更加实用(右)。左图:Gustave Doré 绘制的堂吉诃德插图的版权处于美国公有领域。通过Wikimedia Commons 分享。右图:风暴摧毁了发电机叶片。图片来源于 Jeff Miller 和 Western Area Power。在CC BY 2.0 许可下使用,通过Flickr Creative Commons 分享。

多年来,人们费尽心思寻找合适的叶片材料。20 世纪 40 年代,美国工程

Palmer Cosslett Putnam 与 S. Morgan Smith 公司合作,使用钢制叶片制造出风力发电机。然而,由于使用的是金属材料,发电机难以稳定地运行,一个叶片仅仅经过几百小时就报废了。20 世纪 50 年代,丹麦工程师 Johannes Juul 通过改进设计,建造出 Gedser 风力发电机。这台发电机机能够连续运行 11 年而无需维护,这得益于三块由木材、钢和铝制成的复合材料叶片。从 20 世纪 70 年代起,复合叶片成为风力发电机制造的标准。工程师还发现,叶片的各个区域对应不同的循环载荷历史,所以在叶片的不同区域使用不同的复合材料,可以提高设计的功效。

此示例采用碳-环氧树脂、玻璃-乙烯基酯和聚氯乙烯(PVC)泡沫来模拟复合材料叶片。从COMSOL Multiphysics® 软件5.4 版本起,“结构力学模块”下新增了一个“复合材料模块”,借助此模块,我们可以对使用 PVC 泡沫作为芯材的夹层结构中不同的多层材料进行建模。

使用 COMSOL® 软件仿真风力发电机复合叶片

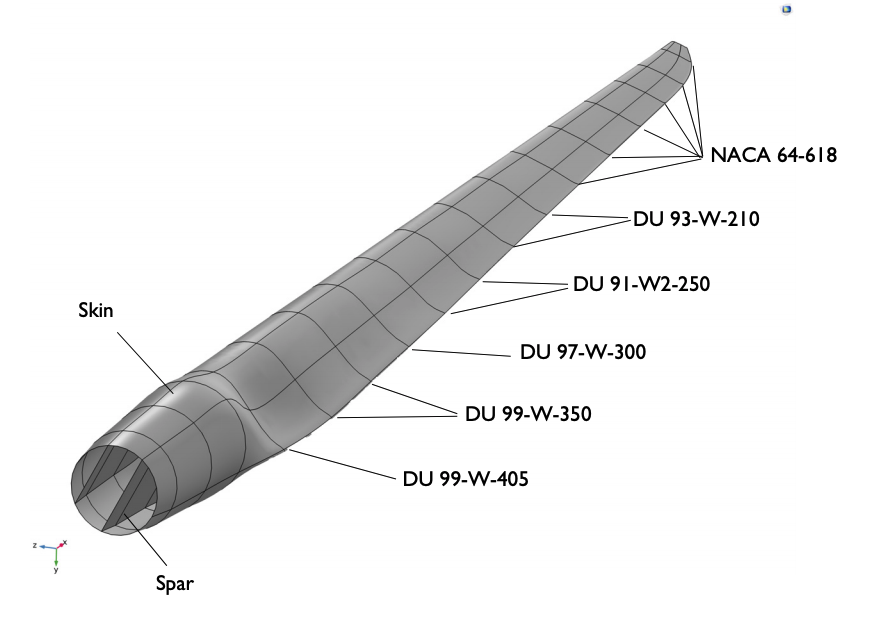

在该模型中,复合材料叶片长 61.5 m,它的几何图形拥有 19 个不同的翼型截面。如下所示,6 种类型的翼型覆盖了整个叶片。翼型的位置取决于各自的形状:NACA 64-618 最符合空气动力学,故位于叶片尖端;DU 99-W-405 的结构性能出众,所以被用作基部。二者之间的 DU 翼型平滑地连接起尖端和基部。

风力发电机叶片的几何形状,图片标注了不同的翼剖面。

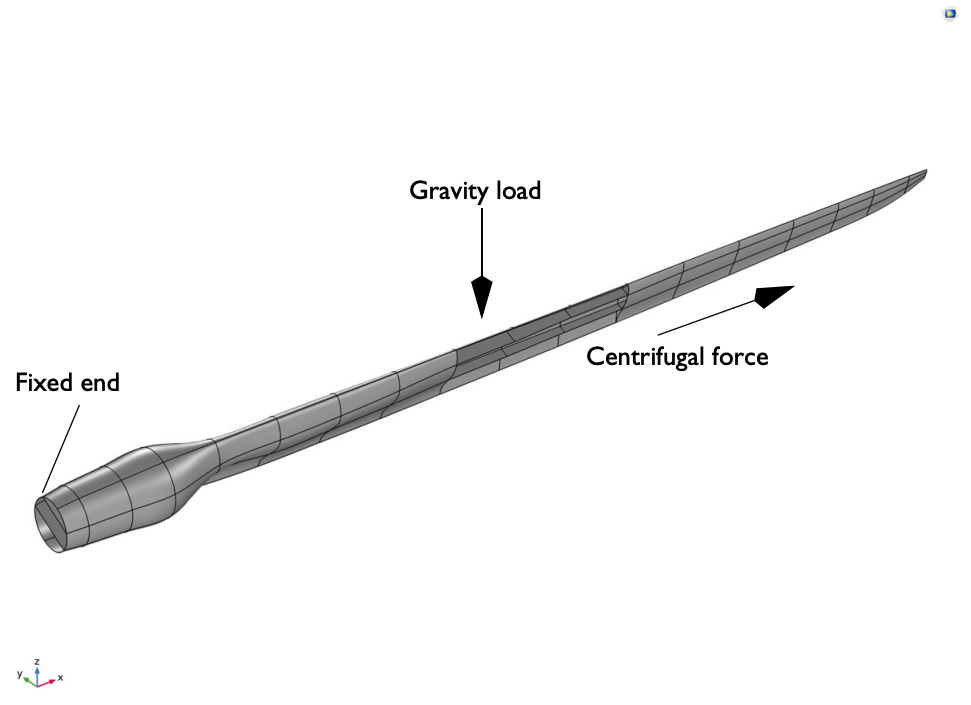

在创建载荷和边界条件时,务必注意叶片的两个部分:表层和翼梁。表层由外部弯曲边界构成,承载着全部载荷,而翼梁是内部垂直构件,起到加固叶片、增加抗弯刚度与抗扭刚度的作用。

作用于结构的载荷包括叶片自身的重量和离心力。此例没有考虑空气动力效应和风力载荷;关注点而落在分析重力和离心载荷上。我们执行了两种类型的分析:

- 稳态分析,主要分析单个叶片转速(15 RPM)对应的重力载荷工况、离心力载荷工况,以及两者的组合

- 预应力特征频率分析,主要分析一系列叶片转速(0-30 RPM)对应的离心载荷工况

模型几何结构显示了作用在叶片结构上的边界条件与载荷,叶片左端固定到转子轮毂上。

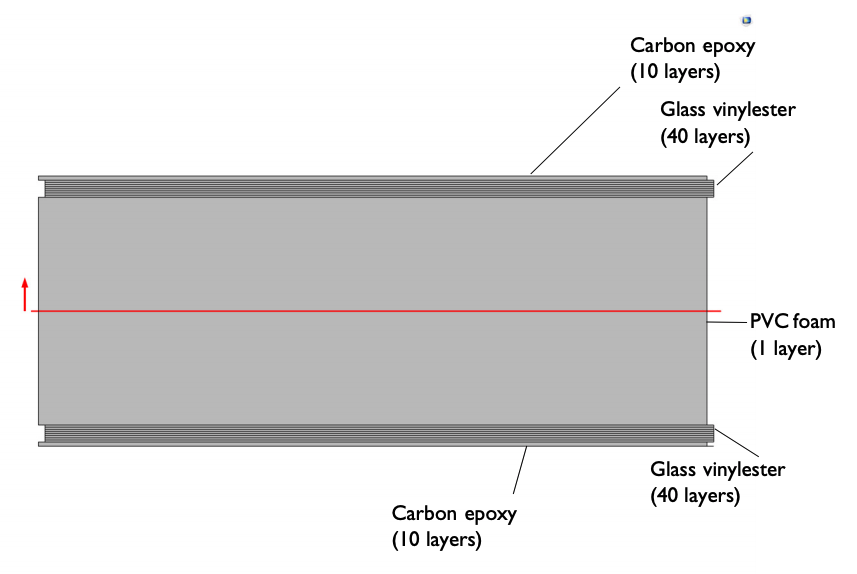

上文提到的夹层结构包括以下材料:

- 碳-环氧树脂层合板:结构外层,共 10 层,每层厚度为 0.28 mm,密度为 1560 kg/m3

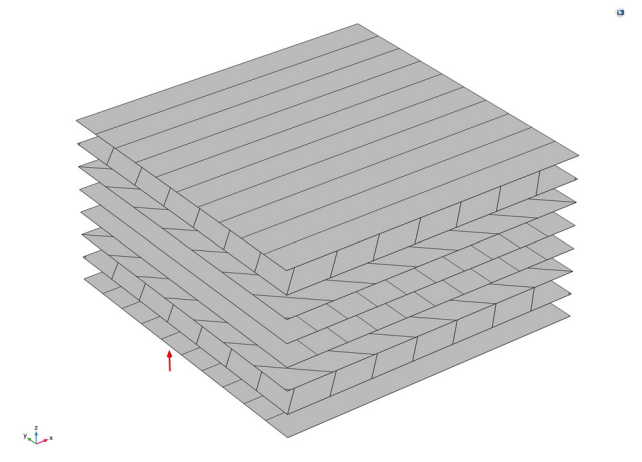

- 玻璃-乙烯基酯层合板:向内铺设的层合板共有 40 层,每层厚度为 0.28 mm,密度为 1890 kg/m3(堆叠顺序见下图)

- PVC 泡沫:夹层的芯材厚度为 15 cm,密度为 200 kg/m3

(更多关于正交各向异性材料属性以及如何建立此模型的信息,请参考链接教程。)

左图:叶片的表层和翼梁中三种材料的排列顺序。右图:玻璃-乙烯基酯层合板的堆叠顺序,图片从下到上显示了每层结构板中的纤维方向。

评估模拟结果

应力分析

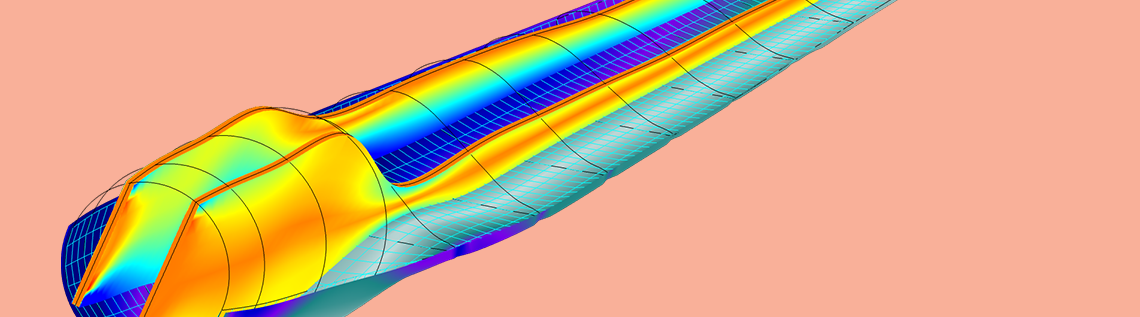

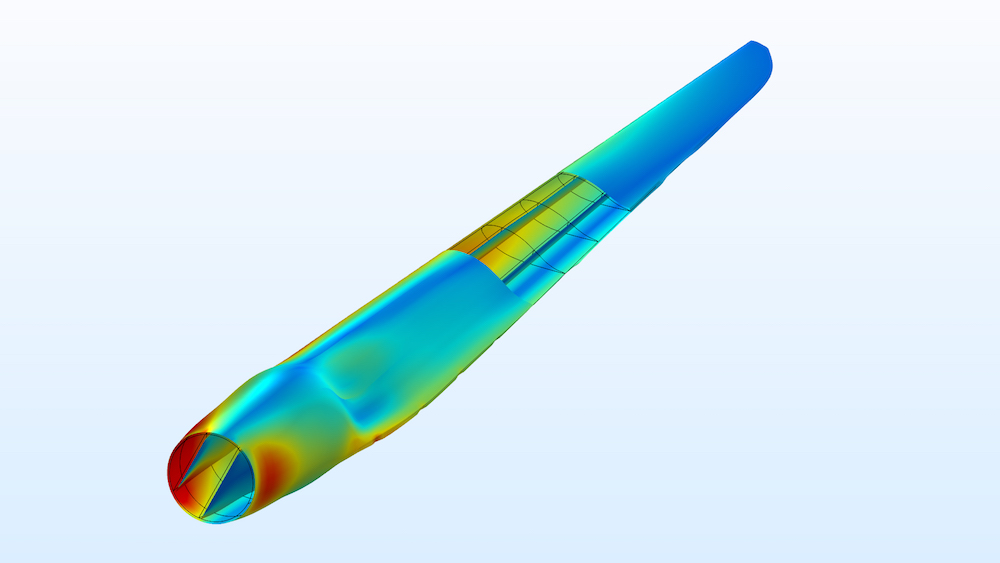

通过使叶片承受不同的载荷(重力、离心及二者的组合),您可以观察表层和翼梁之间的 von Mises 应力分布。在此例中,叶片根部附近以及圆形横截面与翼型横截面之间的连接处存在高应力。

风力发电机设计中的 Von Mises 应力分布。

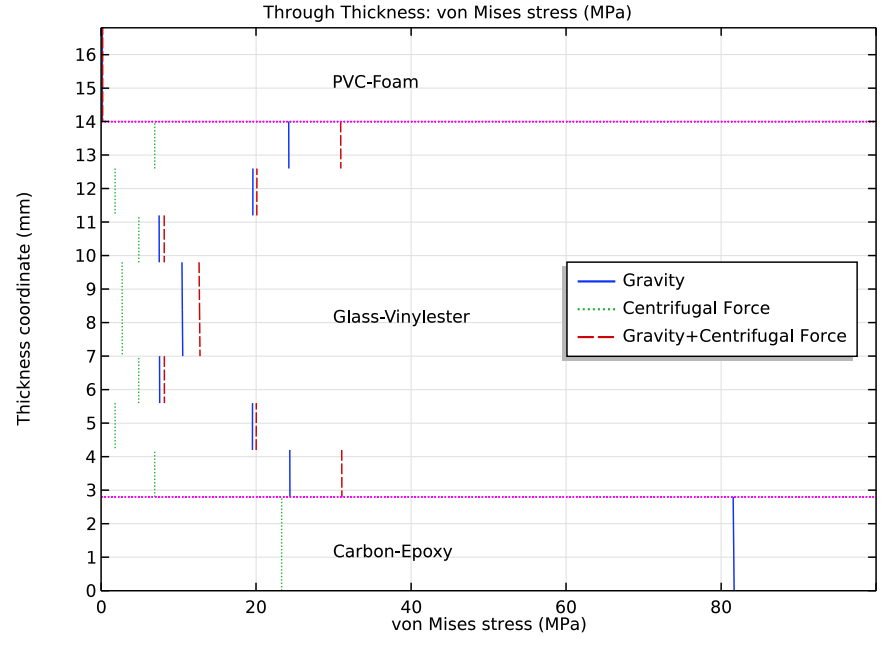

研究了碳-环氧树脂层中的应力分布后,您可以查看在三个载荷工况下,叶片某一点上应力的全厚度变化。此例中,层合板之间和各层合板内层之间的应力水平各不相同,最高水平位于外部的碳-环氧树脂层之中。

不同载荷工况下 von Mises 应力的全厚度变化。

模态分析

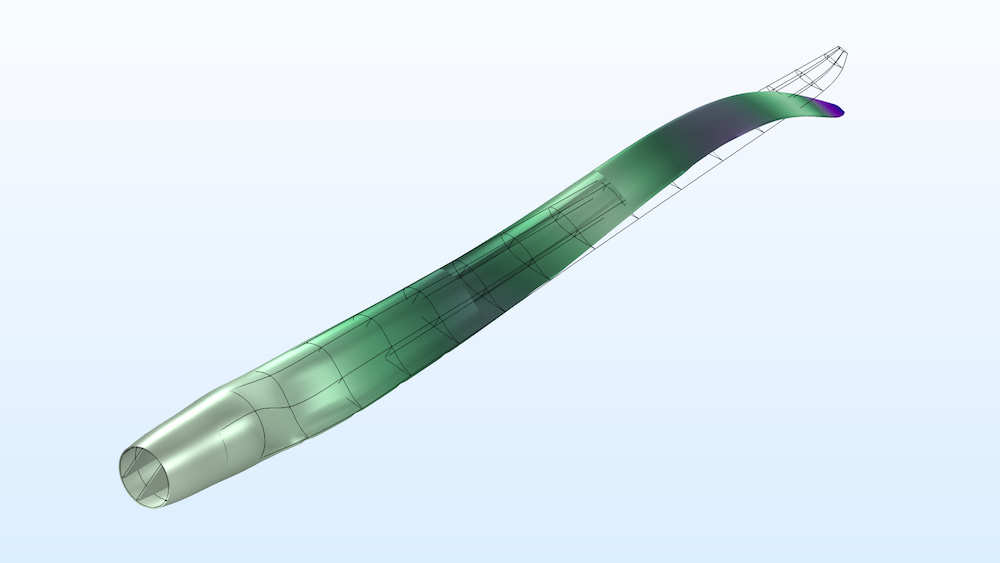

下一步是预应力特征频率分析,您可以深入了解离心力在不同速度下对各种模态形状的影响。我们不在此详细讨论,但您可以计算叶片在不同速度下的特征模态形状,借此观察更快的速度对应力集中造成哪些影响。我们还可以将叶片停止旋转时的模型形状与与上述形状进行比较,如下图所示。

叶片的第三个特征模态形状。

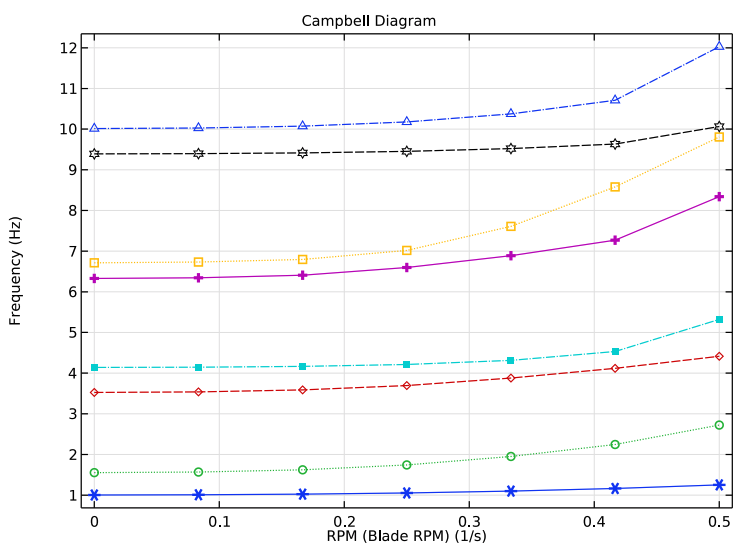

最后,坎贝尔图显示了叶片旋转与特征频率变化之间的关系。此例中,在离心钢化效应作用下,特征频率随叶片转速加快而增加。

坎贝尔图显示了与叶片转速相关的特征频率的变化。

正如此案例所演示的,在优化风力发电机的叶片设计时,执行应力与模态分析有助于工程师考虑不同类型的载荷。此外借助“复合材料模块”,他们可以轻松地堆叠具有不同厚度、材料属性和纤维方向的结构层,分析这些结构,并修改材料类型。

后续操作

亲手操作:单击下方按钮,即可跳转至“案例下载”页面,下载风力发电机复合材料叶片教程。您可以查看此模型的文档和 MPH 文件。

评论 (0)