表面贴装器件

表面贴装器件是一种贴装在印刷电路板或基板表面的无引线或短引线元件。贴装元件的方法称为表面贴装技术(SMT),通过焊接或浸焊工艺固定器件。该技术需要将表面贴装器件置于高温下,这会导致器件变形,从而阻碍其贴装到印刷电路板。为了模拟高温环境对器件的影响,在进行可靠性测试之前需要进行预处理。通过有限元仿真,工程师可以更深入地理解预处理过程对表面贴装器件的影响。

焊接表面贴装器件。获 Creative Commons Attribution-Share Alike 3.0 Unported, 2.5 Generic, 2.0 Generic and 1.0 Generic 许可, 通过 Wikimedia Commons共享。

预处理过程模拟

绝缘栅双极晶体管(IGBT)是表面贴装器件的一个典型示例。表面贴装器件可靠性测试的预处理模型模拟了一个绝缘栅双极晶体管模块,即贴装在一个功率半导体基板上的多个绝缘栅双极晶体管。该模型展示了如何利用建模和仿真分析表面贴装器件在电路板组装过程中经历的多次回流焊操作。在焊接过程中,表面贴装器件暴露在高温环境,这可能会造成内部损坏,尤其是当封装内有湿气的情况下。预处理的目的是在可靠性测试之前,以可控和可重复的方式产生电路板组装过程中产生的应力。此模型中使用的是表面贴装器件预处理序列的行业标准测试方法:JESD22-A113I 标准。

预处理过程有三个主要步骤:

- 烘烤

- 浸湿

- 模拟回流焊的温度变化

如果模拟的器件显示出过大的应力和变形,表明需要重新设计回流焊工艺,例如减慢升温速度,或使用吸湿性较低的材料等其他电磁兼容性材料。

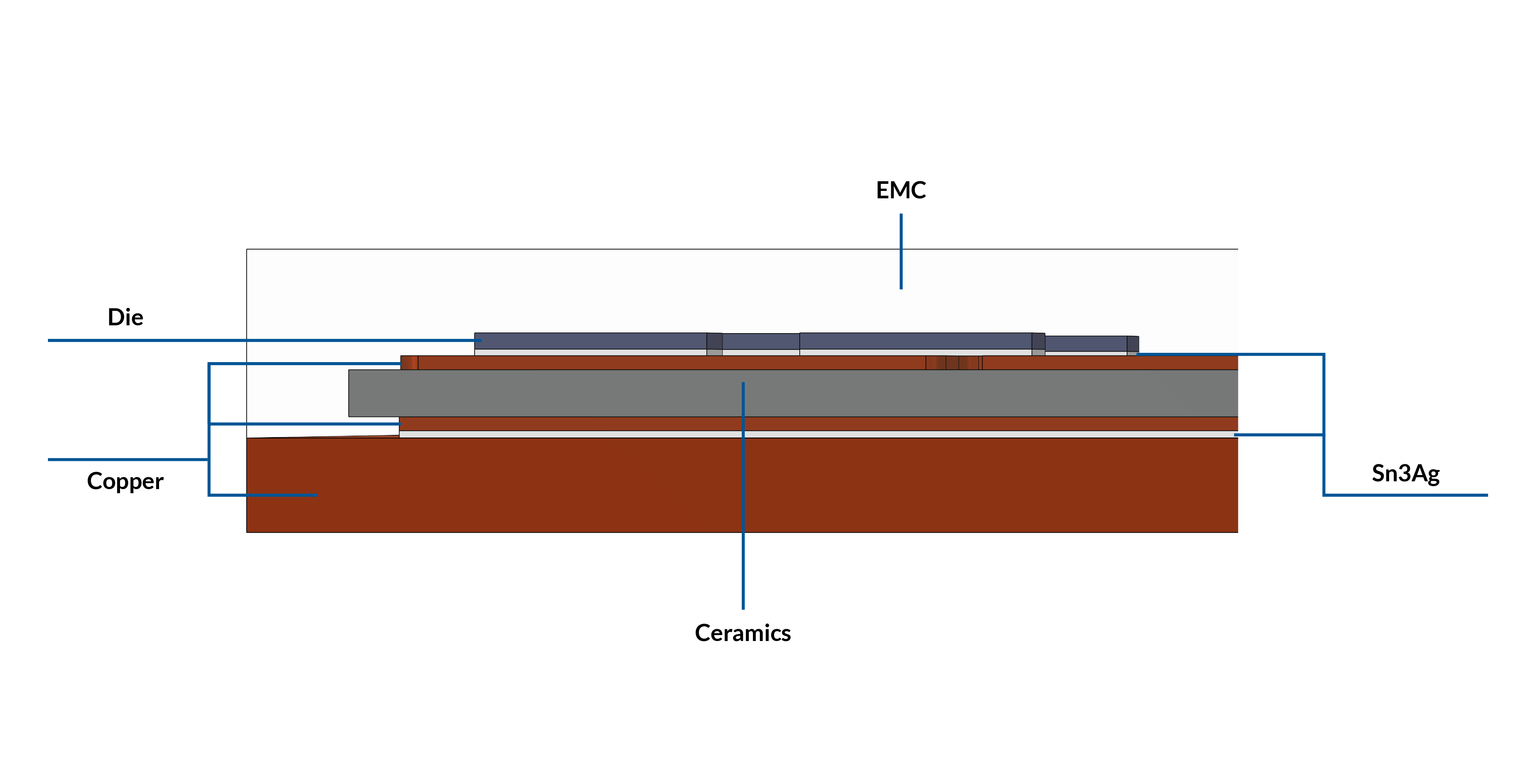

绝缘栅双极晶体管模块的几何模型。

烘烤

预处理过程的第一步是烘烤,该步骤通过高温去除结构中的水分。为确保温度分布均匀,逐渐加热绝缘栅双极晶体管,并在 125°C 温度下烘烤 24 h。这一步骤可最大限度地降低回流焊阶段产生的热冲击。初始水分浓度为 10 mol/m3,塑封件外部边界的浓度设定为 0 mol/m3。如下图所示,该器件在烘烤过程中会变形为凹形。

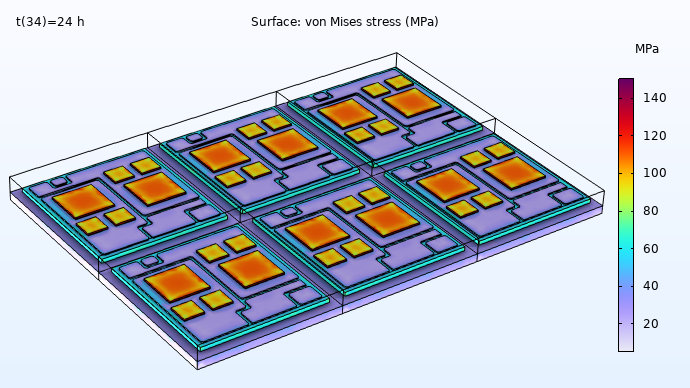

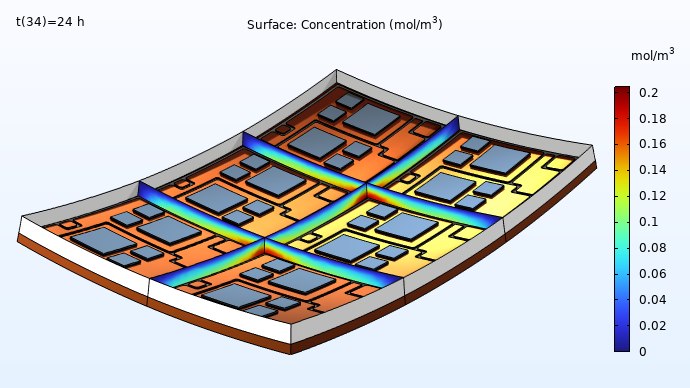

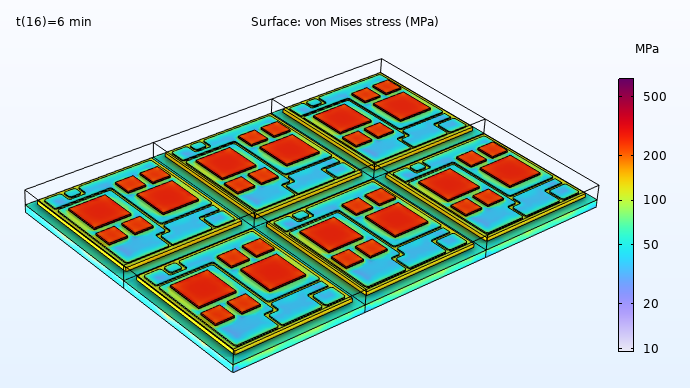

左:烘烤步骤结束后的应力分布。右:烘烤步骤结束后,显示了结构变形的塑封件中的水分浓度。

烘烤步骤中的结构变形动画。

浸湿

预处理过程的第二步是测量回流过程中水分的影响,因为塑封材料( EMC )层内的水分可能会在回流过程中产生应力,从而导致可靠性问题。烘烤步骤后的浸湿是一种以可控的方式将水分引入塑封材料层的方法,这样可以确保在回流焊过程中可能产生的任何影响都是可重复的。在这个示例中,浸湿过程在 40°C 下持续了 192h。烘烤后的结构是干燥的,因此初始浓度为 0 mol/m3。塑封件外部边界的浓度保持在 140 mol/m3,假设在该步骤中水分在外部边界达到饱和。最终绝缘栅双极晶体管发生的变形较其在烘烤步骤中的变形要小,变成了微凸形。

浸湿步骤中的结构变形动画。

回流焊

回流或焊接阶段用于将绝缘栅双极晶体管模块的温度提高到所用焊膏的熔点,以使其液化。 熔融焊料的回流是将绝缘栅双极晶体管模块连接到印刷电路板的关键。回流焊测试在浸湿步骤后直接进行,初始水分浓度取自上次浸湿过程的最终结果。在该模型中,回流过程在 21 min 内历经三个循环,期间最高温度达到 260°C。在这一过程中,绝缘栅双极晶体管模块在温度峰值时呈凹变形,而在回流过程呈凸变形。这一步骤对器件造成的压力最大,而仿真模型有助于预测压力的位置和程度。

t= 6 min 达到回流步骤温度峰值时的应力分布(左),以及 t = 6 min 后达到回流步骤温度峰值时,显示了结构变形的塑封件中的水分浓度(右)。

回流步骤(3 个循环)中结构变形的动画。

进一步的测试

预处理过程中发生的变形仿真,可以帮助工程师更深入地理解变形对绝缘栅双极晶体管模块的影响,从而能够修改设计,避免损坏,同时提高产量和可靠性。还可以对该模型进行扩展,进一步测试到印刷电路板和表面贴装器件结构及其周围环境之间的热量传递,以及扩展为包括焊接材料的黏塑性等因素的更复杂模型。

更多测试

点击下方按钮,进入COMSOL 案例库,下载模型文档和 MPH 文件,学习如何建立预处理模型:

阅读下列博客,了解电子行业中半导体的更多信息:

]]>

无形的能量场

我们日常使用的大部分电力都来自高压到低压电力输电线,这些电力线会产生电场和磁场(EMF)。电力线可以传导强低频电流,产生随着距离的增加而迅速减弱的非电离电磁场。尽管如此,为了确保电力线对周围人和环境的影响保持在安全范围内,对其产生的电磁场的暴露和输出进行监控仍然非常重要。

图 1 远距离电力输电线模型。

接下来,我们将通过两个示例模型来探讨如何利用建模和仿真分析电力输电线产生的电场和磁场。这些示例将重点关注场强及其与电力线和铁塔的分布关系。

如何建立两种电力线模型

您可以在COMSOL 案例库中找到电力线的电场和电力线的磁场教程模型,模型中用两个塔架传输高压三相交流电。铁塔的相线上方装有两条屏蔽线,用于防止雷击造成损坏。在如此高电压的电力线路中,相线通常由几条较小的导线捆束而成。为了简化模型,每条相线只使用一根半径为 10 厘米的导线来模拟一束导线。在每个模型中,都将地平面设置为随机扰动面,以模拟地球的不规则性。

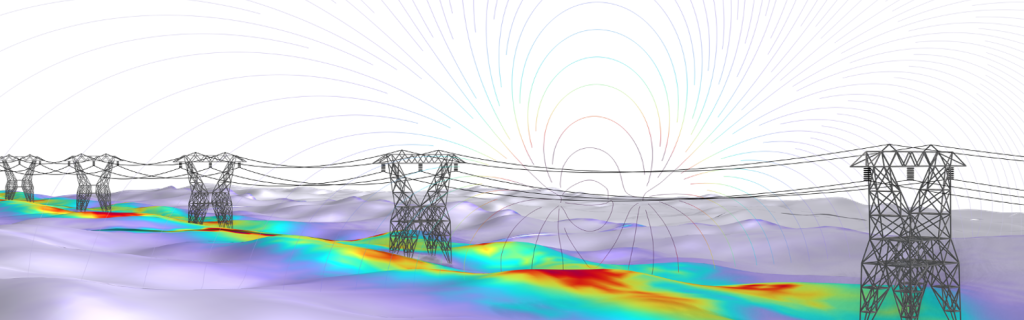

图 2 左图:电力输电线的照片,由 David Levêque 拍摄,图片来自 Unsplash 。右图:输电塔的几何形状。可以看到顶部的两条屏蔽线,以及由绝缘子固定的三条相线。

我们已经介绍了这两个模型的基本几何结构,接下来,让我们来看看它们各自的仿真结果。(请注意,如需获取建立这些模型的分步说明及其 MPH 文件,可以点击文末链接,至COMSOL 案例库中下载。)

电场模型

在电场模型中,用户可以设置每条相线的电压幅值和相位。(在图 3 所示的场景中,电压设置为 400 kV,相间隔为 120º 。)此外,由于使用了边界元法,以及所有的边和表面均为固定电势,因此模型只需要在这些实体上建立网格。相比之下,采用有限元法时,模型需要在整个空气域内创建体网格,这将大大增加自由度的数量,并延长模型求解所需的时间。

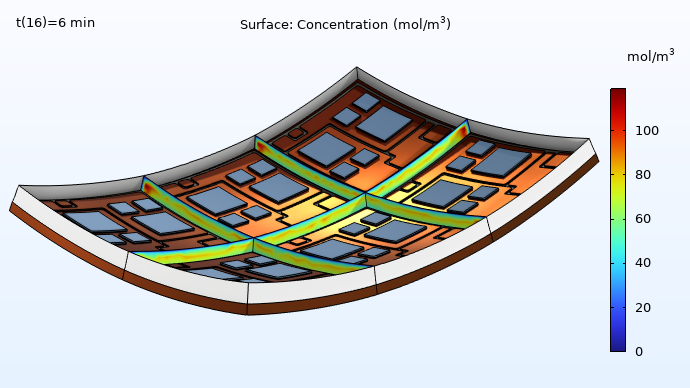

仿真结果显示了线路在地表产生的电场模,以及空气中指示局部电场方向的流线。在电线附近,电场形成了一个分支图形。电场在靠近电线的地方最强,随着距离的增加而减弱。了解电场的传播距离可以帮助工程师确定建筑物与电力线的距离,从而最大限度地减少暴露,并确保电场强度符合相关规定。

磁场模型

在磁场模型中,每条相线都能传导 1000 A 的电流。与电场模型一样,磁场模型中的相也间隔 120º 。模型中的所有外部边界都采用了默认的磁绝缘边界条件。

与电场模型一样,磁场模型的结果也显示了线路在地面上产生的磁场模和指示磁场方向的流线,这些流线形成闭合回路。该模型中的磁场也是在靠近电线的地方最强,随着距离的增加而减弱。

下一步

在这篇博客中,我们讨论了使用 COMSOL Multiphysics® 建立的两个用于检查电力输电线产生的电场和磁场分布的案例模型。这些模型对于测量电磁场的范围和行为非常重要,可以帮助我们进一步了解电磁场如何与周围环境相互作用。

想尝试自己模拟电力输电线中的电磁场吗?您可以点击下方案例模型链接,获取文中讨论的模型及其详细分步说明:

扩展阅读

阅读COMSOL 博客,了解更多有关仿真在电磁场暴露研究中的作用的信息:

]]>热解的历史和使用

在古代,热解通常是把木材放在一个坑里,上面覆盖泥土等材料,以阻挡空气进入坑内。这种方法可以让木材阴燃而不燃烧。在这一过程中,木材会释放出蒸汽 ,随后凝结成焦油。这种形式的热解通常用于生产焦油和木炭,焦油用于浸渍船用木材,而木炭则用于冶铁工艺。

使用坑式热解法生产木炭。图片通过 Wikimedia Commons共享,获 CC BY-SA 4.0。

在现代,使用钢制反应器来制造惰性气氛,在化学工业中,热解被用于生产各种形式的碳和从石油、煤炭和木头中提炼其他化学品。

此外,热解是气化的第一步,这是通过生物质与蒸汽等成分在高温下发生反应,进一步将生物质转化为氢气的过程。生物质气化过程中可能出现的一个技术问题是,产生的焦油会在设备内凝结,造成设备堵塞。热解作为预处理,可以将生物质转化为高能量密度的焦炭。这种焦炭在气化过程中产生的焦油较少,而且易于研磨,运输成本较低。另一种通过热解产生氢气的方法是甲烷热解,其中甲烷会分解成碳和氢。

化学工程师可以使用仿真根据热解工艺条件预测产品产率,从而优化热解工艺。此类仿真所需的模型参数可通过实验数据和参数估计得出。接下来,我们将探讨一个这样的模型示例。

模拟热解

通过参数估计研究木材热解案例模型可以使用 COMSOL Multiphysics® 软件的附加化学反应工程模块构建。该模型包括参数估计、根据实验数据定义多目标函数的功能以及一系列求解器—所有这些功能 6.2 版本软件的化学反应工程模块均可提供。

模拟的生物质是一个球形的厘米大小的木材颗粒,具有各向异性的传热和传质特性。

建立多物理场模型

该案例模型分为两部分:第一部分演示了如何构建一个模型来描述各向异性木球颗粒中的热解过程、动量传递和传热,第二部分则展示了如何利用参数估计来优化模型。估计的参数包括1个阿累尼乌斯常数、2个反应热和1个外部传热系数。

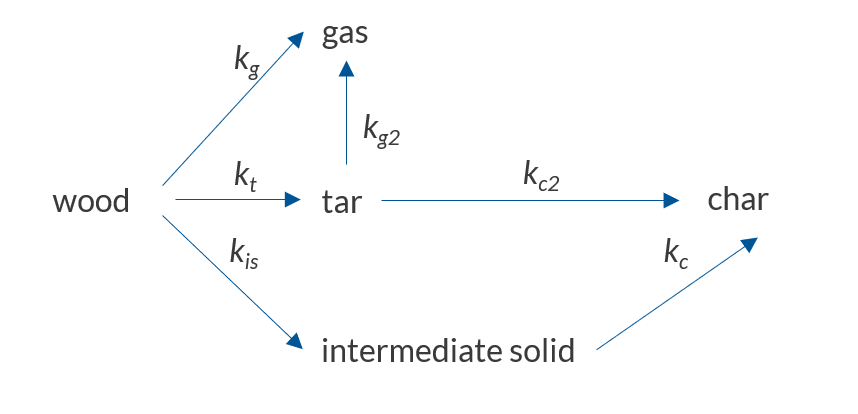

热解产物取决于多个变量,如原料类型、加热速率和工艺持续时间。由于反应机理复杂,通常采用 集总反应模型,即根据反应产物的相位,将它们组合在一起。由此产生的伪物质可用于建立一个简化的可用于工程目的反应方案。

模型中使用的反应方案。

该反应方案描述了一次和二次热解反应。一次分解将木材转化为伪气体(常温下不凝结的物质)、焦油(所有可凝结的挥发物)和中间固体。在二次分解过程中,产生的焦油进一步分解成气体或焦炭,而中间固体则分解成焦炭。当气体和焦油离开颗粒时,会导致质量损失,可以通过实验来测量。在这个反应模型中,一次反应都是吸热反应,需要热量,而二次反应则会产生热量,因为是放热反应。

利用参数估计优化模型

参数估计问题由三部分组成:实验数据、模拟实验物理场的正演模型,以及将二者进行比较并更新模型参数以最小化差异的优化算法。

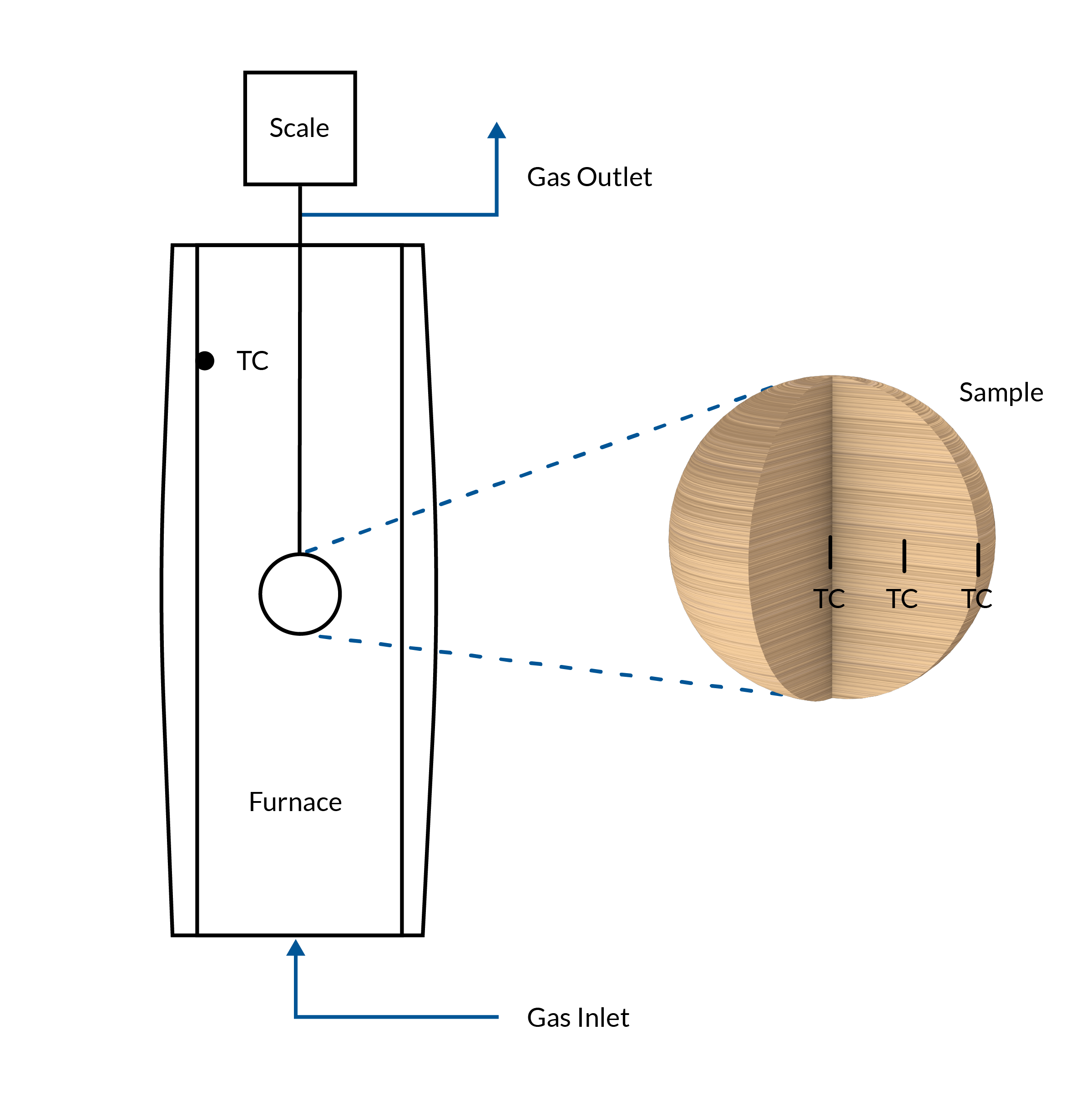

用于收集测量数据的实验装置包括一个通过氮气流过炉腔实现惰性气氛的熔炉。炉温保持恒定。将木材样品放入高温炉中,在热解过程中记录样品的温度和质量。在样品的三个位置测量温度梯度:沿水平方向各向异性木纤维的表面、中间和中心位置。

实验系统,包括等温炉内的木材样品。

正演模型描述了厘米大小的木材颗粒中的热解反应、传质、流体流动和传热。在本例中,固体的传导传热和渗透性都是各向异性的。

优化模型

在未进行优化的情况下,正演模型可以很好地描述温度的变化趋势,但完全无法捕获到实验中的最终质量。经过参数估计后,优化模型捕获到了粒子中心温度峰值的时间,并准确描述了最终质量。

左图:模型对表面温度和中间温度的预测,将正演模型(用估计参数的初始值求解)和优化模型的结果与实验数据进行比较。右图:中心温度和归一化固体质量的模型预测,将正演模型和优化模型的结果与实验数据进行比较。

结果评估

从上图中我们看到了木材颗粒的总固体质量与时间的函数关系。下面,我们将说明每种固体在时间和空间上的演变。在反应过程的早期,主要是木材的变化。这些木材通过一级热解反应转化为气体和固体中间产物。在整个过程的后期,二次热解反应将这些物质进一步转化,其中大部分颗粒由木炭组成。

三个不同时刻的木材、中间体和木炭的归一化密度。

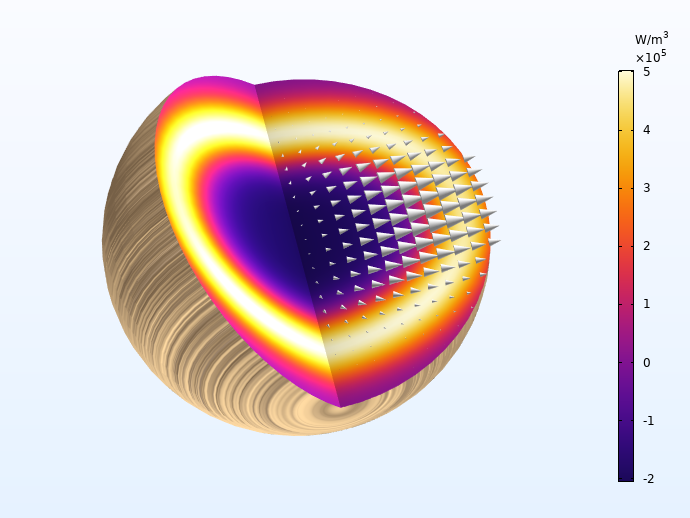

现在,让我们来看看与该过程相关的温度、热源和质量源。在一次热解过程的早期,木材会转化为中间体、气体和焦油。由于一次热解反应是吸热反应,因此会产生正质量源(形成气体)和负热源。在 270 s 左右的过程中期,形成焦炭的过程已经开始,气体产生较少,热源较高。最后,在整个过程的后期,只有二次热解反应发生,由于热量的蒸发,木材颗粒中心出现温度峰值。

两种放热炭化反应使热源锋面向粒子中心移动。箭头表示总质量通量,沿纤维方向最大。

下一步

想亲自动手体验一下模拟文中的案例模型吗?COMSOL 案例库中提供了 MPH 文件和详细的逐步建模说明:

扩展阅读

- 阅读以下资源,了解有关热解及其应用的更多信息:

- 在 COMSOL 博客上阅读有关生物质仿真的更多信息:

MEMS 技术的现状

在麦克风中使用MEMS 技术可以提高信噪比(SNR),即所需音频信号与背景噪声之间的比值。由于 MEMS 体积小,因此能在笔记本电脑或手机等设备上添加多个麦克风。由于高信噪比以及体积小等优势, MEMS 设备具有滤波和主动降噪(ANC)功能, 因此 MEMS 麦克风能够拾取清晰的语音信号,并过滤外界的环境噪声。此外,MEMS 麦克风的硅结构使其能更容易被集到成数字产品中,降低机械振动影响以及批量生产成本。

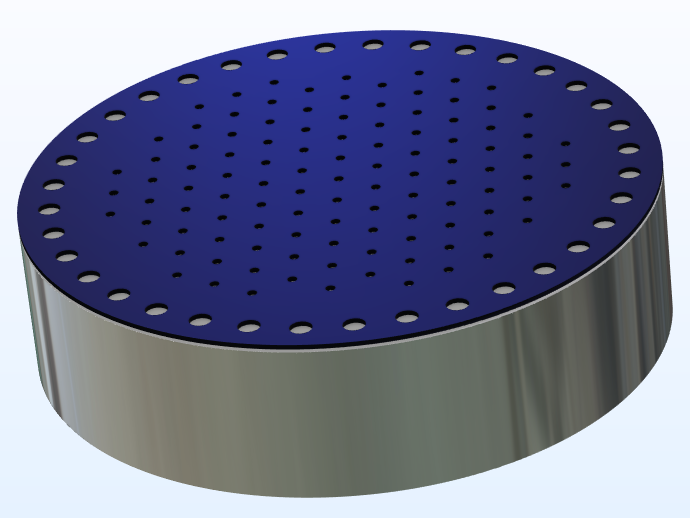

图1 一个 MEMS 麦克风模型。

由于具备上述优点 MEMS 技术越来越多地被应用到智能家居设备、手机、平板电脑、台式机和笔记本电脑,以及助听器等消费类产品的麦克风中。近年来,随着居家办公场景的增多,MEMS 麦克风的需求也在增加。

MEMS 麦克风仿真

借助仿真软件,工程师可以准确地模拟这些器件,并能放大不同的研究区域,深入探究这种微小尺度技术。对于小尺度(通常是亚毫米级)的 MEMS 麦克风,热边界层和黏性边界层的影响非常重要。边界层对系统中的摩擦损耗和热损耗都有影响,会抑制声学响应。要获得 MEMS 麦克风的正确声学响应,必须将黏性和热效应考虑在内。

随着制造技术的不断进步,开发出越来越小的设备成为可能。然而,较小的尺寸会导致较高的克努森数,使非连续效应变得非常重要。通过仿真,工程师可以测试多个不同的变量。例如,在 COMSOL 案例库中的 MEMS 麦克风模型中,可以使用边界条件来考虑 MEMS 麦克风中高克努森数的影响。

该案例中的麦克风由一个微型穿孔板 (MPP)、一个振膜和一个封闭背腔组成。对振膜表面使用了滑移条件,这样壁面的切向速度将取决于边界处的流体应力,从而在固体和流体的速度之间产生不连续性。

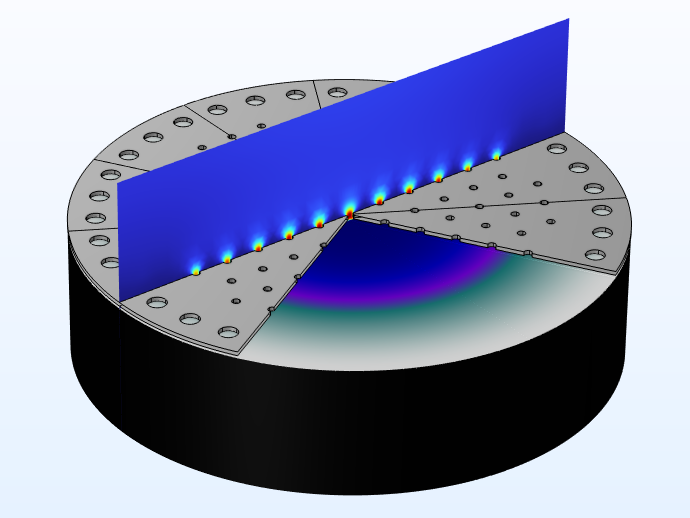

图 2 由微型穿孔板和振膜组成的 MEMS 麦克风。

接下来,我们简要介绍该模型的一些模拟结果。您可以在文末下载这个模型模拟的详细分步说明。

结果探讨

在研究的一开始,电场对振膜施加预应力,使其产生静态变形,就像拉紧吉他弦一样。然后向微型穿孔板表面施加压力,使振膜振动,并在二者之间的空间产生电信号,如图 3 所示。

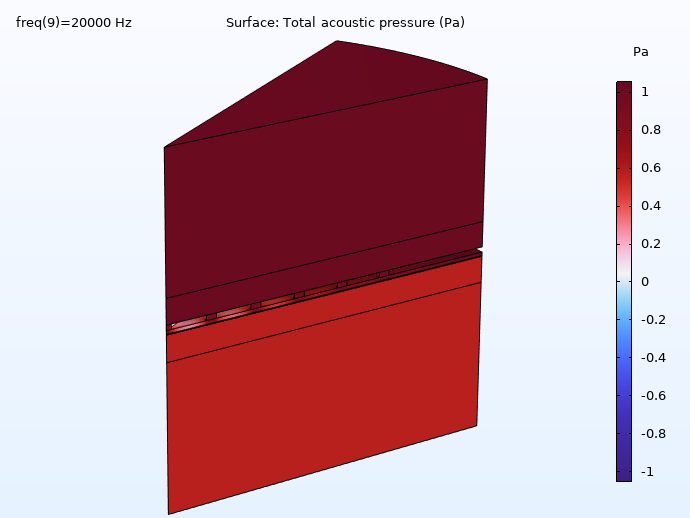

图3 20 kHz 下所有域内的声压。

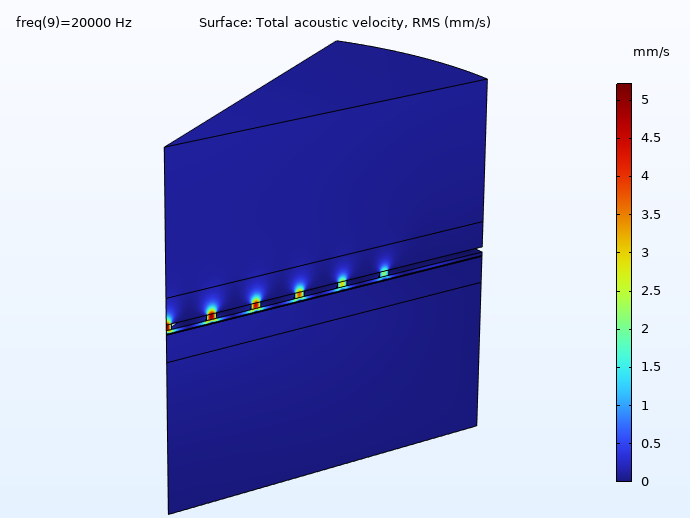

如图 4 所示,声速研究表明,微型穿孔板上的孔,微型穿孔板和振膜之间的挤压流动产生黏滞阻尼区域。

图 4 声速模拟结果。

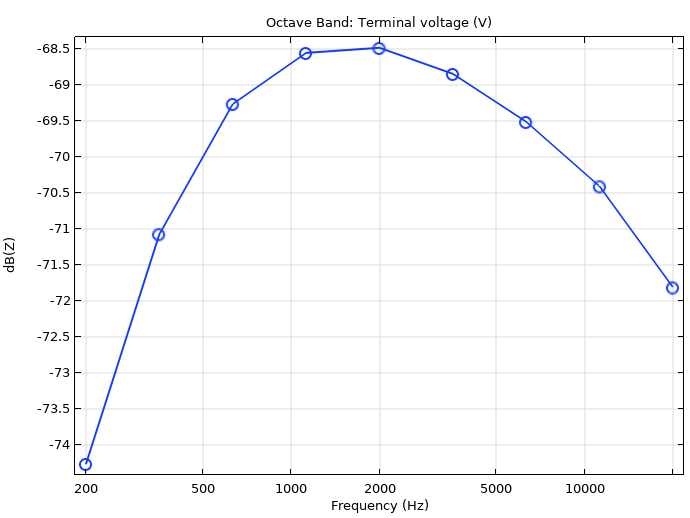

最后,该模型分析了 MEMS 麦克风在 200 Hz 到 20 kHz 的频率响应。由于耦合电路的原因,在较低的频率下,响应曲线不再平坦,同时在较高的频率下,响应也出现下降。由于模型的长度尺度较小,机械共振位于较高频率处,因此频谱在音频范围内接近平坦。

图 5 频率响应。

MEMS 麦克风常被用于日常电子设备中,在仿真技术的帮助下,其性能正不断提升。接下来,我们将探讨 MEMS 技术的一种新应用,其设计过程也能受益于仿真技术。

新的轨迹

MEMS麦克风的优点同样适用于MEMS扬声器,但直到现在这种扬声器技术还没有商业化。扬声器技术常采用由磁体、线圈和振膜组成的机械系统。几十年来,这一系统不断得到改进,但大多数扬声器都会遇到相似的设计难题,尤其是耳机设计,即磁体和线圈系统很容易出现相位不一致的情况,导致每只耳朵听到的声音不同。由于振膜本身通常不够坚硬,无法在高频时保持活塞式运动,因此可能会导致振膜在响应磁体推动时发生翘曲,使一些声音变得浑浊不清。

图 6 使用了 MEMS 驱动器的耳机。

幸运的是, MEMS 技术为这些问题提供了解决方案。由于采用了固态半导体结构,MEMS 扬声器移除了磁体,因此质量更轻、体积更小并且音量更均匀,从而消除了相位偏差。硅振膜更加坚硬,在抽气时系统可保持线性,因此声音能保持清晰、无杂音。此外,与磁体和线圈扬声器相比,MEMS 扬声器的驱动速度更快,这意味着它们能更快地启动和关闭声音,从而能更清晰地分离不同的声音。最近,一系列配备 MEMS 驱动器的无线耳机的发布标志着人类首次将 MEMS 技术应用到扬声器系统中。

MEMS 的未来

随着MEMS技术的应用,麦克风和扬声器的性能正在迅速提升。大多数麦克风已经使用了 MEMS 技术,因此能够解析出音频信号中越来越小的细微差别,之后耳机中也很可能会采用 MEMS 技术,以播放更最高质量的录音。仿真技术提供了一种深入研究微型设计的方法,以及在制作物理原型之前对设计进行精确模拟和优化,来帮助这些领域不断创新。

MEMS 为推动音频制造行业的进步开辟了许多新的通道。你下一次听音乐或进行视频通话时,可以花点时间想一想你的微型扬声器或麦克风里装的是什么,因为它可能与 MEMS 技术息息相关!

下一步

想尝试模拟 MEMS 麦克风模型吗?COMSOL 案例库中提供了相关 MPH 文件和分步说明,欢迎下载:

扩展阅读

- 阅读以下资源,了解有关 MEMS 麦克风和扬声器技术的更多信息:

- 了解有关扬声器和声学仿真的更多信息,请访问 COMSOL 博客: