在设计多体系统时,工程师必须对相互连接的柔性体和刚体进行分析,目的是了解大规模旋转和平移位移对系统的影响。在使用 COMSOL Multiphysics® 软件中的“多体动力学模块”执行分析之前,我们首先要确认仿真结果的可靠性。在下文中,我们将讨论一种四杆机构的基准模型,此案例可证明这些多体动力学仿真的有效性。

分析多体系统的错误

多体系统中包含了多个柔性体和刚体,这些部件相互连接并且可能经受大位移。多体系统在航天工业和机器人领域有广泛的应用,可用于制造像直升机滑盘机械和往复式发动机之类的机器。

多体系统实例:直升机和直升机滑盘。左图由 Riley Kaminer 自行拍摄,在CC BY 2.0许可下使用,通过Flickr Creative Commons共享。

在设计多体系统时,工程师需要检测并消除错误,以避免将来可能发生问题,并对设计进行优化。为此,工程师可以利用 COMSOL Multiphysics 的附件产品:“多体动力学模块”和“结构力学模块”执行仿真分析,进而达到上述目的。为了确认这些仿真的可靠性,工程师会以现有的数据为基准来衡量测试结果。

在本文中,我们将向您展示一个四杆机构的基准模型,这类机构广泛应用于自行车等机械。我们使用“多体动力学模块”对此机构的动态特征进行了分析,并检验了分析结果和现有研究的吻合程度。借助这个基准模型,我们希望证实对于这一类型的分析,“多体动力学模块”生成的结果是可靠的。

利用 COMSOL Multiphysics® 给四杆机构建模

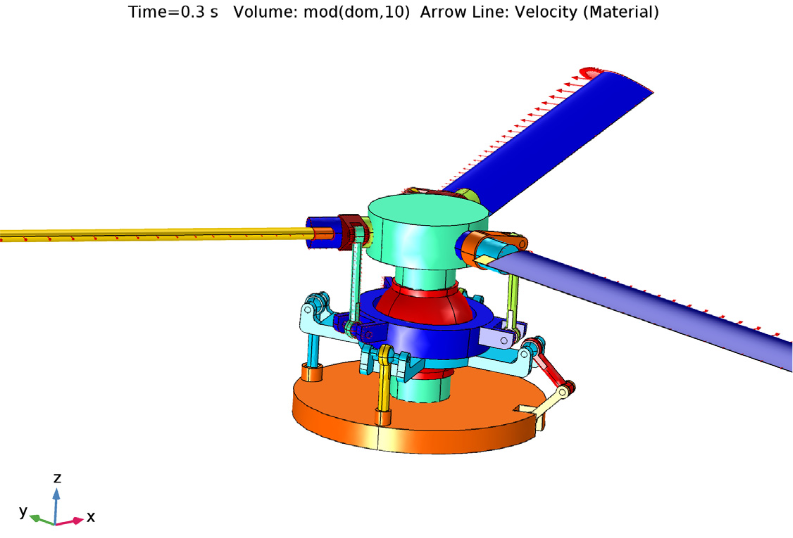

下方为四杆机构示例的几何平面图,我们看到机构由 3 个连杆组成(标记为“连杆 1~3”)。若将这些连杆建模为刚体,可能会导致机构卡住。因此我们采用反向策略,通过线性弹性材料节点将三个连杆建模为柔性体,并且将机构的左曲柄——“连杆 1”的角速度设为 1 rad/s。

使连杆接在一起的是 4 个铰接关节(标记为“铰接关节 1~4”),它们分别位于下图中的 A~D 点。铰接关节 2 和 3(分别位于 B 和 C 点)将连杆 1 和 3 与连杆 2 连接到一起。铰接关节 1 和 4 (分别位于 A 和 D 点)将连杆 1 和 3 连接到了一个固定约束。

四杆机构模型几何。连杆 1 和 3 长 0.12 米,连杆 2 长 0.24 米。所有连杆的圆形横截面直径均为 5 毫米。

四个铰接关节的旋转轴与机构的平面垂直,如果没有这一错误的话,机构模型将只能在平面内移动。然而,在示例模型中,铰接关节 3(即点 C)处有一个装配错误。这个错误改变了铰接关节 3 的旋转角度,使之与平面的垂直角度偏移了 5°。这个机构将会有平面外的运动。

利用现有的研究验证多体动力学基准模型

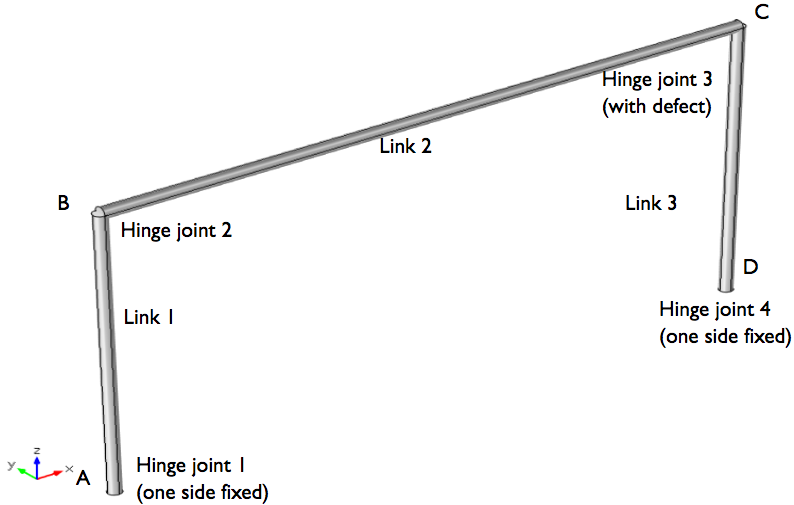

根据示例模型,我们可以计算出由于四杆机构的错误导致的位移,并对照现有的研究来验证仿真结果。首先,我们绘制出经过 10 秒后点 B(没有错误的铰接点)和点 C(有错误的铰接点)的位移和轨迹线。这样一来,我们可以清晰直观地观察装配错误是如何影响四杆机构的运动轨迹的。

10 秒后的四杆机构模型,图片显示了点 B 和点 C 在 10 秒内的轨迹。为了让读者看得更清楚,我们将面外位移结果放大了 20 倍。

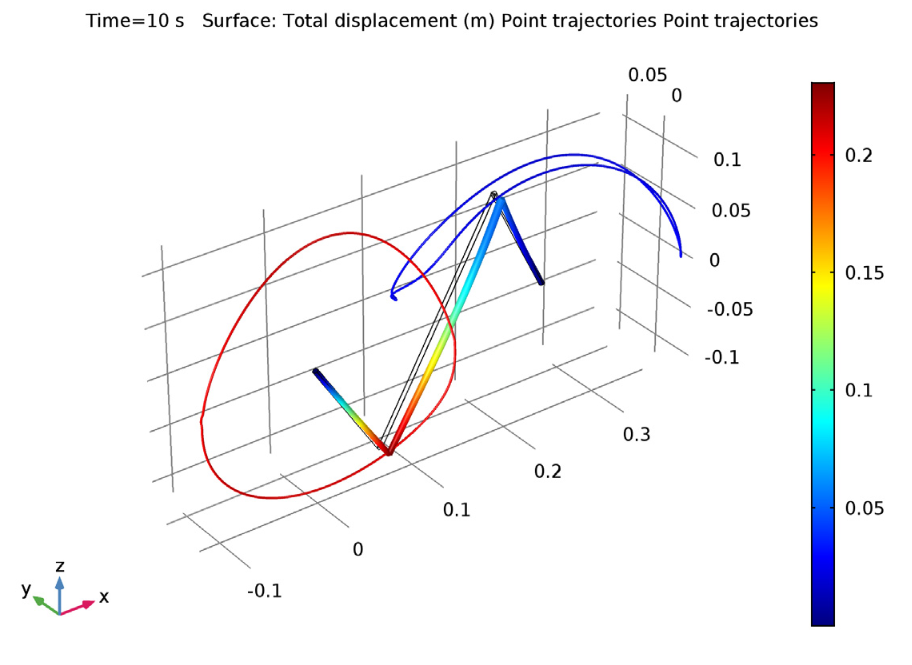

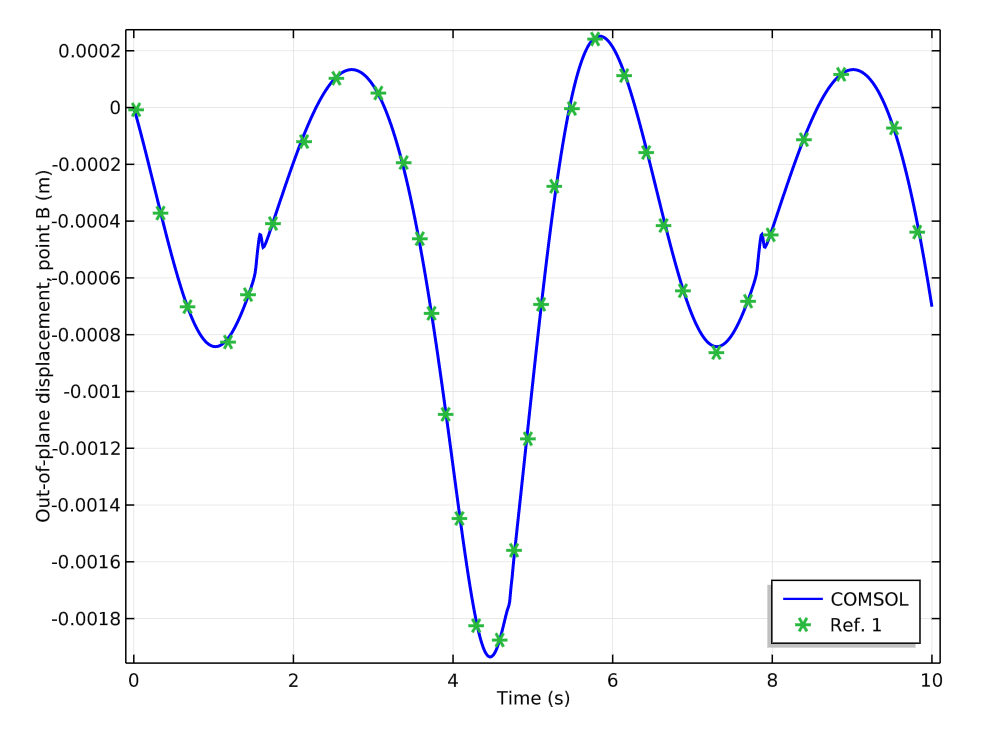

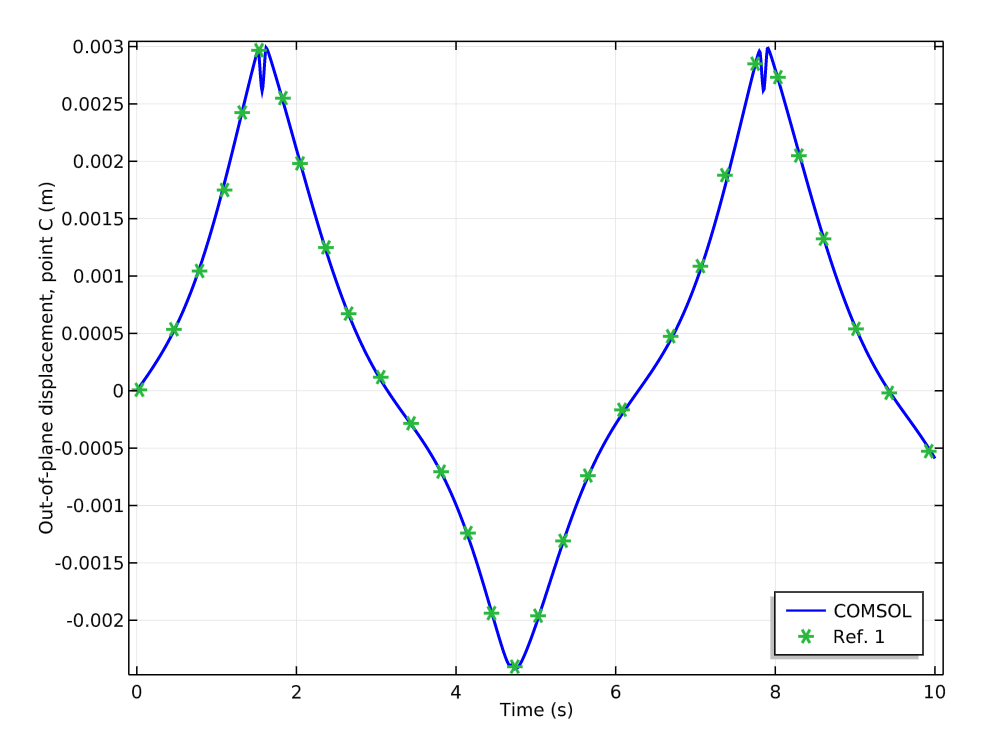

接下来,我们将面外位移的仿真结果与一项现有研究(即模型文档中的参考文献 1)进行比较。比较时,我们研究了点 B 和点 C 在y轴方向上的位移。

对比结果显示,仿真的计算结果与参考文献的结果相当吻合,而且不管是计算结果还是现有的研究成果,均证实了当铰接关节处没有错误时,平面外位移会随之消失。

比较 COMSOL Multiphysics 模型和参考文献中点 B(左图)和点 C(右图)的面外位移。

利用这一基准模型,我们充分证明了研究团队可以放心地使用“多体动力学模块”生成的计算结果。

了解更多关于多体动力学 App 的信息

- 浏览与多体动力学建模相关的其他博客文章

评论 (0)