应力腐蚀是暴露于腐蚀环境的金属表面因受到机械应力(残余应力或外加应力)作用而产生的表面退化现象,地下管道中的这种现象很难预测和检测,可能会导致泄漏,造成重大损失,并对周围区域造成损害。在模拟应力腐蚀时,我们面临的主要挑战是耦合机械和电化学的相互作用。本文中,我们讨论如何借助 COMSOL Multiphysics® 软件解决这一难题。

地下管道应力腐蚀

石油天然气工业的地下钢管道经常受到复杂应力/应变条件的影响。拉应力有多种来源,例如内部压力和土层位移。此外,钢管的制造和焊接过程也会产生残余应力,导致结构的进一步应变。

本篇博客文章中的示例基于参考文献 1,说明了弹塑性变形对管道腐蚀的影响。管道采用高强度合金钢制造,中间位置有一个小的椭圆形腐蚀缺陷。管道被土壤覆盖,土壤充当电解质介质。

容易因应力而产生腐蚀的地下管道示意图。

在 COMSOL Multiphysics® 中模拟应力腐蚀

我们使用小应变塑性模型和 von Mises 屈服准则执行弹塑性应力仿真,这里使用固体力学接口和用户定义的各向同性硬化模型,硬化函数σyhard定义为:

{\textrm p} + \frac{\sigma_{\textrm{e}}}{E} \right)-\sigma_{\textrm{ys}}

其中,σexp是实验应力-应变曲线,εp是塑性变形,σe是 von Mises 应力,E是杨氏模量,σys是钢的屈服强度。

我们使用二次电流分布接口模拟管道腐蚀缺陷表面发生的铁溶解(阳极)和析氢(阴极)反应,并假设管道表面其余部分的电化学活性为惰性。

阳极 Tafel 表达式和阴极 Tafel 表达式分别用于模拟铁溶解和析氢反应,定义如下:

其中,i0,a/c是交换电流密度,Aa/c是 Tafel 斜率,ηa/c是阳极和阴极反应的过电位。

过电位定义为:

其中,φs是电位;φl是电解质电位;Eeq,a/c是阳极和阴极反应的平衡电位。

阳极反应的平衡电位包含弹性和塑性变形,定义为:

+1\Big)

其中,Eeq0,a是阳极反应的标准平衡电位,ΔPm是弹性变形的超压,Vm是钢的摩尔体积,z是钢的电荷数,F是法拉第常数,T是绝对温度,R是理想气体常数,ν是取向相关因子,α是系数,N0是初始位错密度。

阴极反应的交换电流密度根据 von Mises 应力定义如下:

V_{\textrm m}}{6F A_{c}}

其中,i0,c,ref是没有外加应力/应变时阴极反应的参考交换电流密度。

仿真结果分析

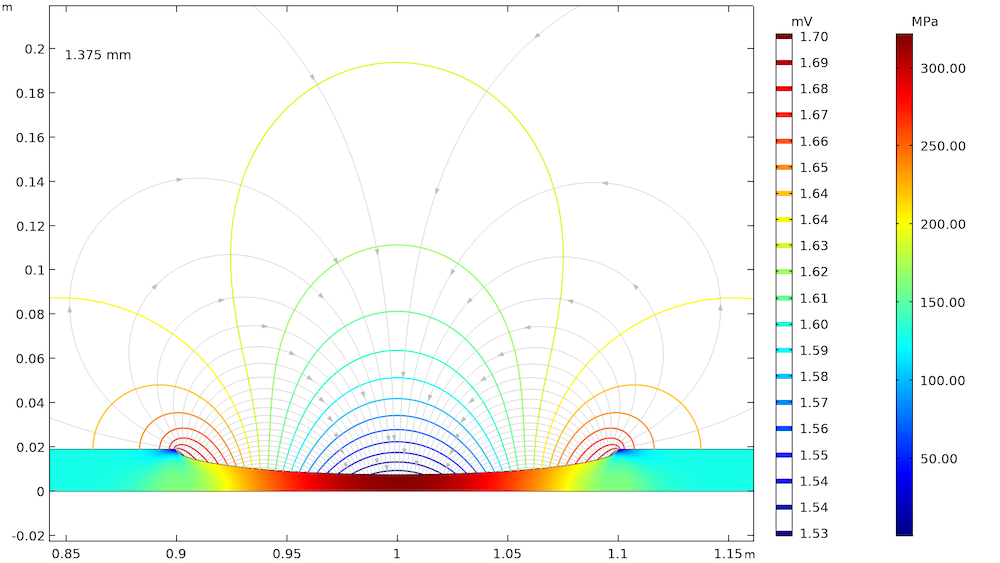

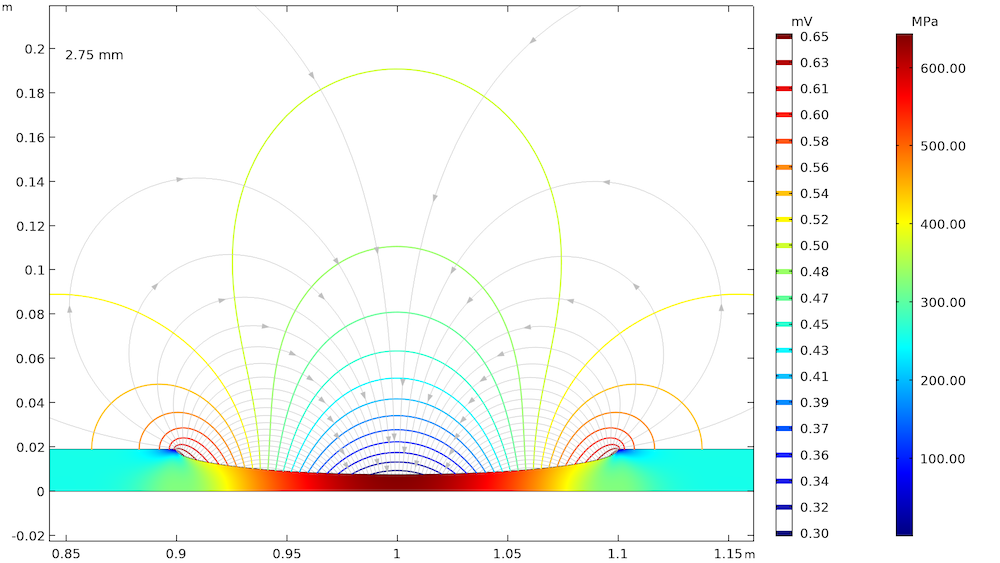

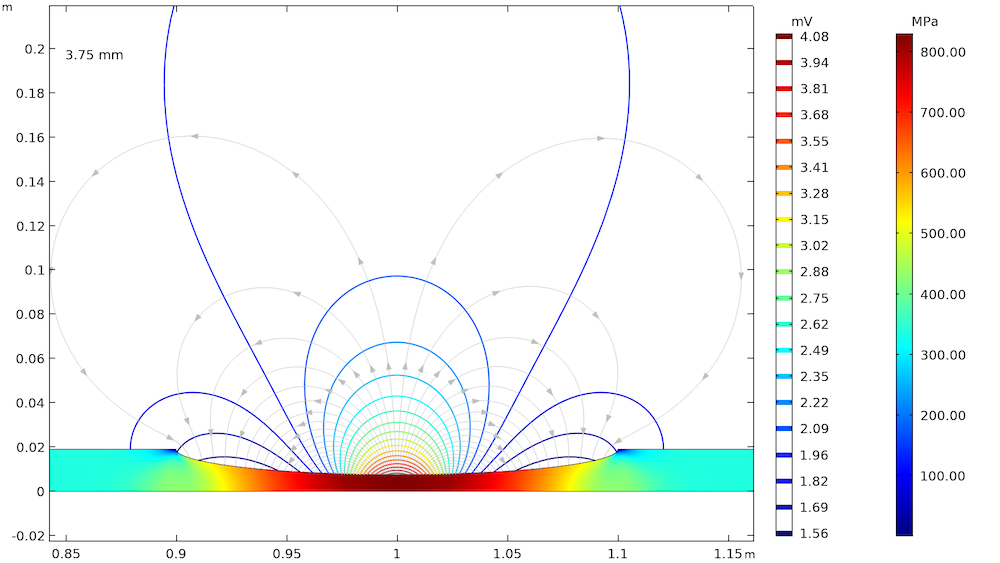

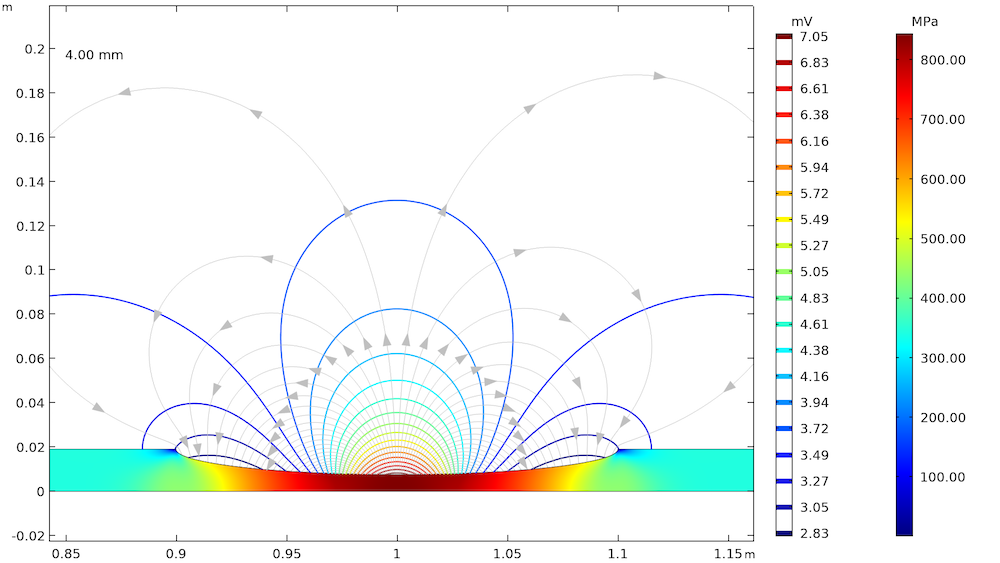

弹性和塑性变形对腐蚀的影响通过不同的指定位移(1.375 mm、2.75 mm、3.75 mm 和 4 mm)进行演示。实心钢管中的 von Mises 应力以及邻近土壤中的电位分布和电流流线如下所示:

四个指定位移条件下,钢管中的 von Mises 应力以及邻近土壤中的电位分布和电流流线。

Von Mises 应力随着指定位移的增大而增大,在腐蚀缺陷的中心达到最大值。在 1.375 mm 和 2.75 mm 的较小指定位移条件下,我们可以看到整个腐蚀缺陷在弹性变形范围内(其中应力低于高强度合金钢的屈服强度 806 Mpa)。在 3.75 mm 和 4 mm 的指定位移条件下,我们可以看到局部应力(特别是腐蚀缺陷中心的局部应力)超过合金钢的屈服强度,这导致缺陷中心发生塑性变形,而缺陷其他区域的变形保持在弹性范围内。

上图用局部电极电位与相对于标准甘汞电极(standard calomel electrode,简称 SCE)测量的 -0.725 V 基极参考电位的电位差等位线绘制了土壤域的电位分布。等位线表明,在 1.375 mm 和 4 mm 的指定位移条件下,沿腐蚀缺陷长度方向的电位差分别为 0.17 mV 和 4.22 mV。上图显示的电流流线表明了土壤域中电流密度的方向和分布。

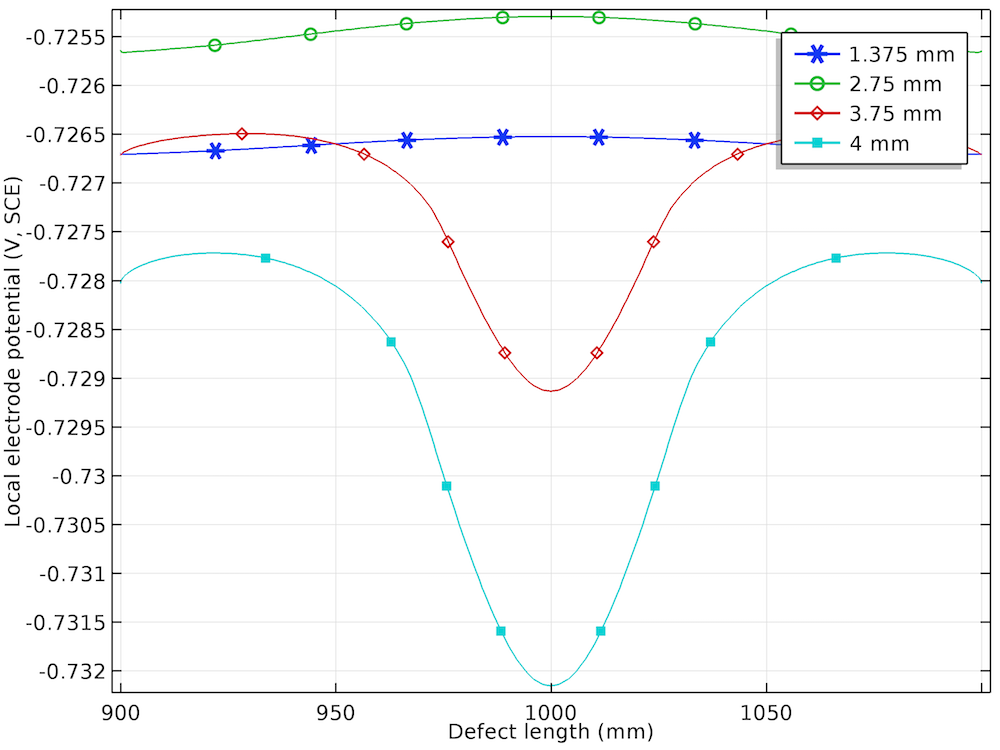

从图中可以看出,对于腐蚀缺陷附近 3.75 mm 和 4 mm 的较大指定位移,电流流线方向相反。土壤域上的电位分布和电流流线表明,对于 1.375 mm 和 2.75 mm 的较小指定位移,电位分布是均匀的(甚至在腐蚀缺陷附近也是如此);而对于 3.75 mm 和 4 mm 的较大指定位移,电位分布则不均匀,特别是腐蚀缺陷附近更是如此。为了进一步证明这些结果,我们在下图中绘制了所有指定位移下沿腐蚀缺陷长度方向相对于 SCE 测量的局部电极电位:

四个位移条件下腐蚀缺陷处的局部电极电位分布(相对于 SCE 测量)。

沿腐蚀缺陷长度方向的局部电极电位(V, SCE)绘图证实了电位在较小指定位移下呈均匀分布,在较大指定位移下呈不均匀分布。在 3.75 mm 和 4 mm 的指定位移下,我们可以看出腐蚀缺陷中心的局部电极电位比腐蚀缺陷两侧的局部电极电位负值更大,这是因为在较大的指定位移下,塑性变形范围内阳极反应的平衡电位负值更大。

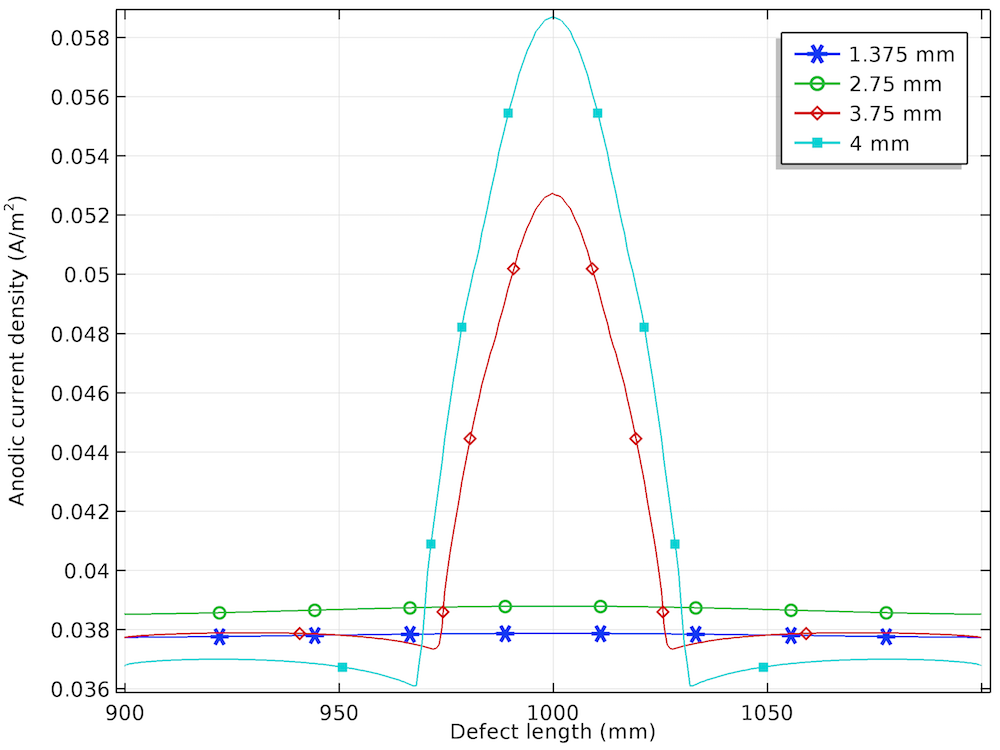

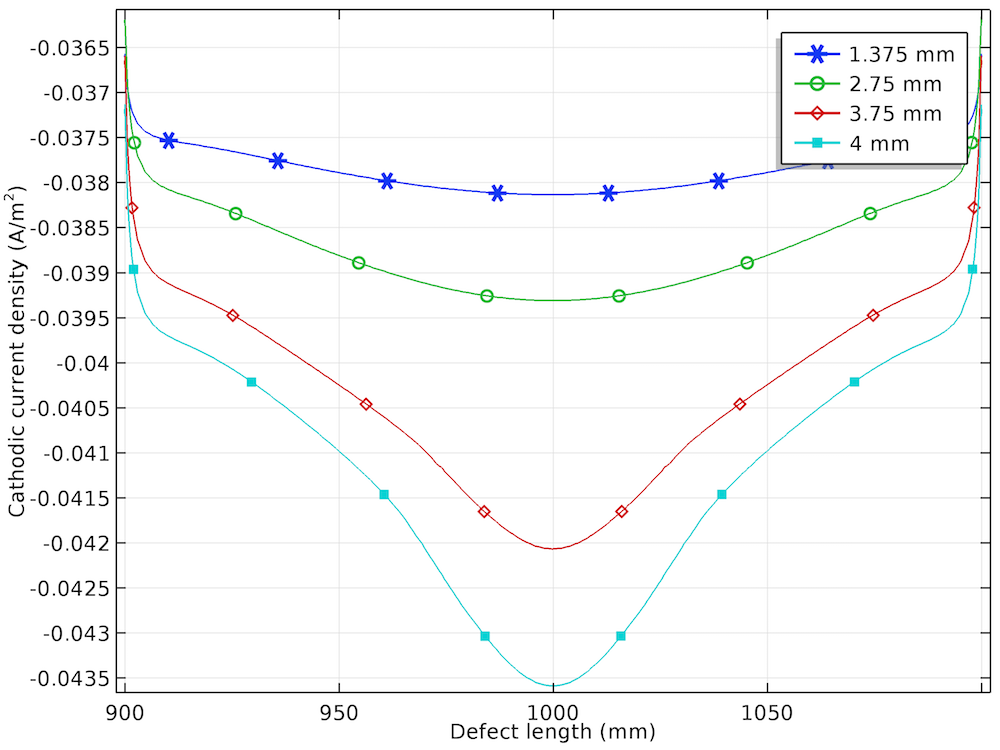

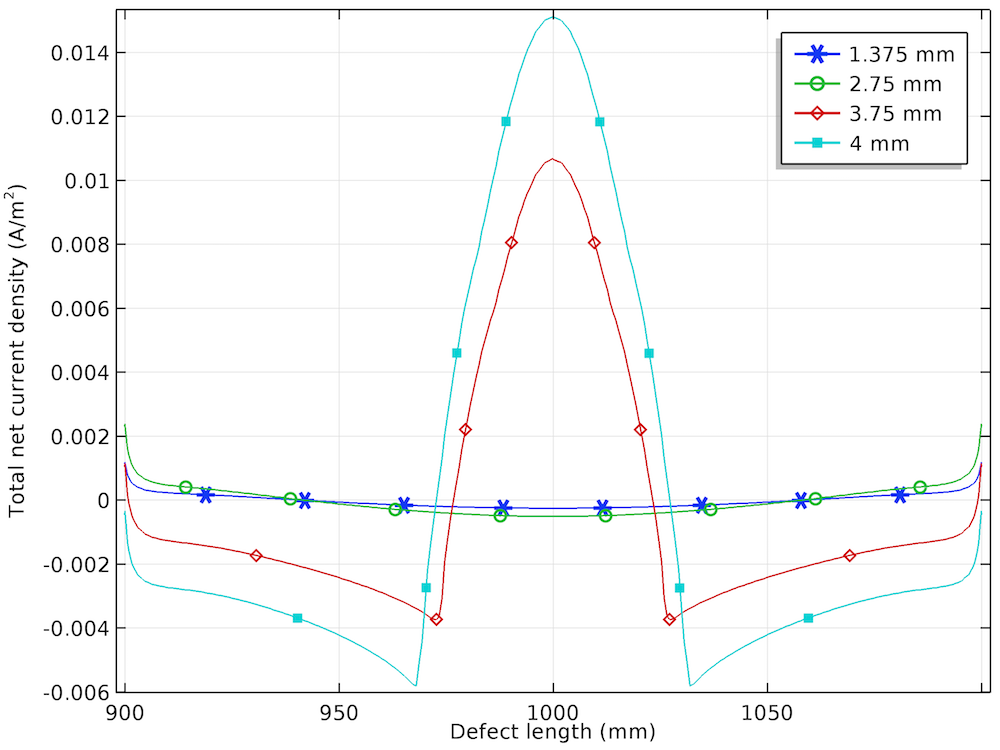

不同指定位移下,沿腐蚀缺陷长度方向的阳极、阴极和总净电流密度分布如下所示:

四个位移条件下,阳极(左)、阴极(中)和总净(右)电流密度分布。

由上图可以看出,与局部电极电位分布相似,阳极电流密度的变化在较小指定位移下是均匀的,而在较大指定位移下则不均匀。在 3.75 mm 和 4 mm 的指定位移下,腐蚀缺陷中心阳极电流密度的增加归因于该区域的塑性变形。

阴极电流密度随指定位移的增大呈反向增加,在腐蚀缺陷的中心位置达到最大负值。阴极电流密度的不均匀度也随着指定位移的增大而增加。

总净电流密度是阳极和阴极电流密度之和,在 1.375 mm 和 2.75 mm 的较小指定位移下,其值接近于 0。而对于 3.75 mm 和 4 mm 的较大指定位移,总净电流密度在腐蚀缺陷中心为阳极的电流密度,在缺陷两侧为阴极的电流密度。

仿真结果表明,较大的指定位移会导致钢管发生塑性变形,从而导致局部电极电位负值增大,且阳极电流密度增加,因此会加快管道腐蚀。通过执行类似的仿真,你可以进一步了解应力腐蚀,从而预测结构的寿命,开发出更好的防腐蚀方法。

后续操作

通过单击下面的按钮,尝试模拟应力腐蚀。进入“案例下载”页面后,你可以登录 COMSOL Access 帐户并下载 MPH 文件(需要有效的软件许可证)以及该模型的教程。

阅读以下博客文章,了解更多关于腐蚀的信息:

参考文献

- L. Y. Xu and Y. F. Cheng, “Development of a finite element model for simulation and prediction of mechanoelectrochemical effect of pipeline corrosion,”Corrosion Science, vol. 73, pp. 150–160, 2013.

评论 (0)