想象一下:在一场人山人海的赛车比赛中,你正坐在高高的看台上看比赛。赛场上,流线型一级方程式赛车整齐地排列在赛道上。“砰!”一声响亮的发令枪响起,汽车飞驰而过。一级方程式赛车是怎样以闪电般的速度加速的?其中,轻质复合结构是一个促成因素。现在,复合材料也被广泛用在普通车辆上。

为什么轮辋要使用复合材料?

复合材料是异质的,由两种或多种具有不同属性的成分组成。这些属性赋予了复合材料独有的特性,比如超强的强度。复合材料不仅坚固,而且重量轻,是汽车轮辋的最佳选择。

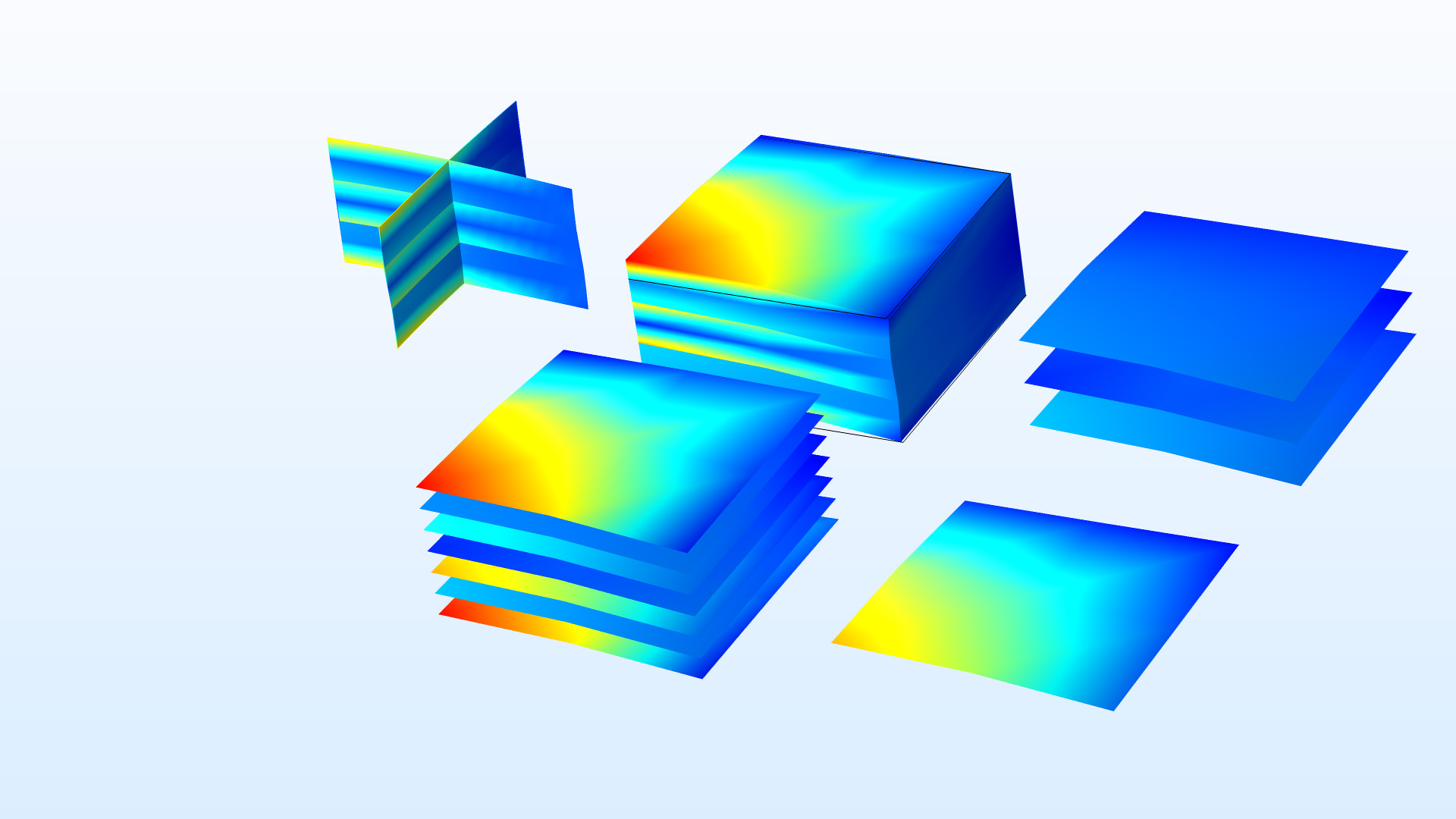

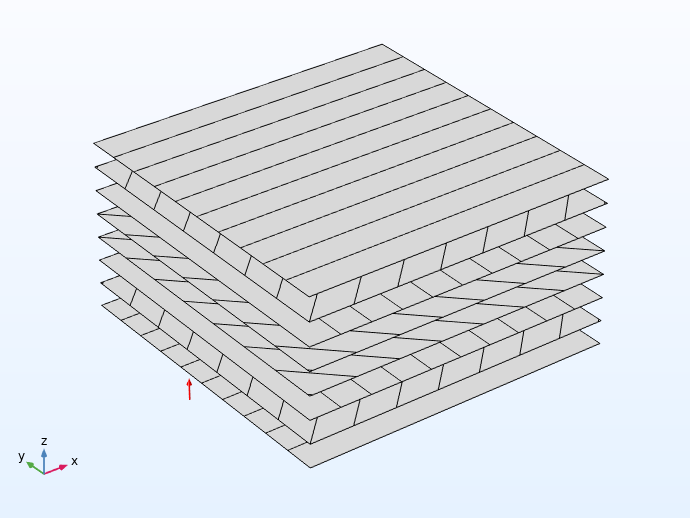

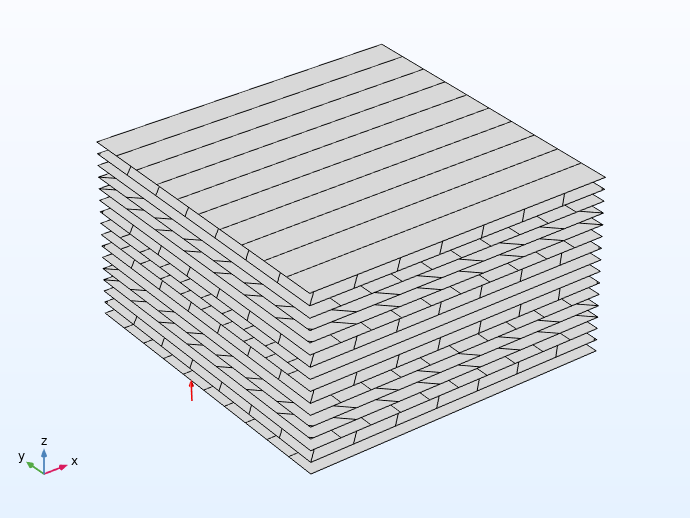

一个复合材料示例:三层层压板。

与钢制和铝制轮辋相比,复合材料轮辋的簧下质量较低,从而使车轮具有更好的:

- 加速度

- 制动

- 转弯

同时,复合材料轮辋能传递较少的高频振动,因为它们比金属轮辋具有更好的减震能力。

没有什么是完美的,复合材料也不例外。复合材料是人造材料,这使得它们难以重复利用和处理,而且价格昂贵。事实上,有些复合材料轮辋的价格可能高达 77674 元/一套!

由于复合材料轮辋仍然是一个相对较新的概念,汽车行业的开发人员和制造商可能会担忧它们是否可以作为铝轮辋和钢轮辋的完美替代品。通过仿真可以展示复合材料轮辋在真实世界中的作用,并可以从一开始就对复合材料轮辋设计进行改进,从而帮助开发人员减轻这些担忧。

在本文的示例中,我们使用COMSOL Multiphysics®软件以及结构力学模块的一个附加模块:复合材料模块,对带有碳-环氧树脂层压板的复合材料轮辋进行建模。

使用 COMSOL Multiphysics®模拟复合材料轮辋

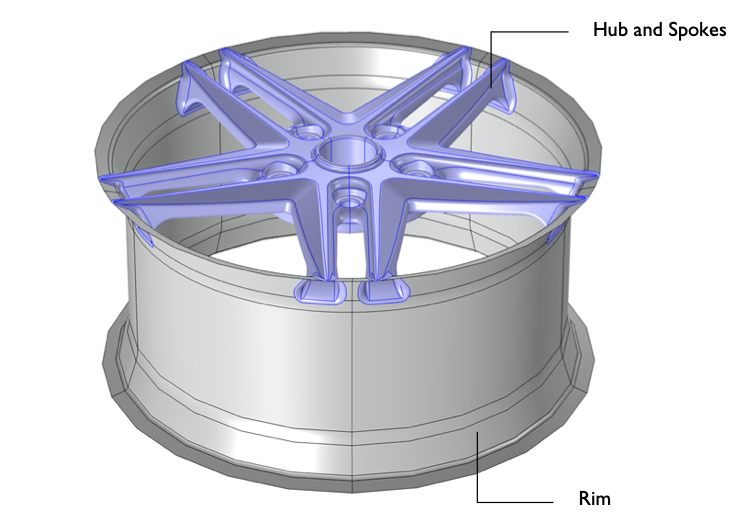

复合轮辋的几何形状由两个主要部分组成:

- 轮缘区域

- 轮毂-辐条区域

复合材料轮辋模型的几何形状。

轮缘区域的表面由16层压层组成,轮毂-辐条区域由8层压层组成。两个区域都由平衡铺层组成。轮毂和辐条区域的堆叠顺序(使用叠层的常用符号)为[0/45/90/-45]s,轮缘区域的堆叠顺序为[[0/45/90/-45]s]2。

每层板由碳环氧树脂材料或碳纤维制成,厚度为0.4 mm(碳环氧树脂比钢强 10 倍!)

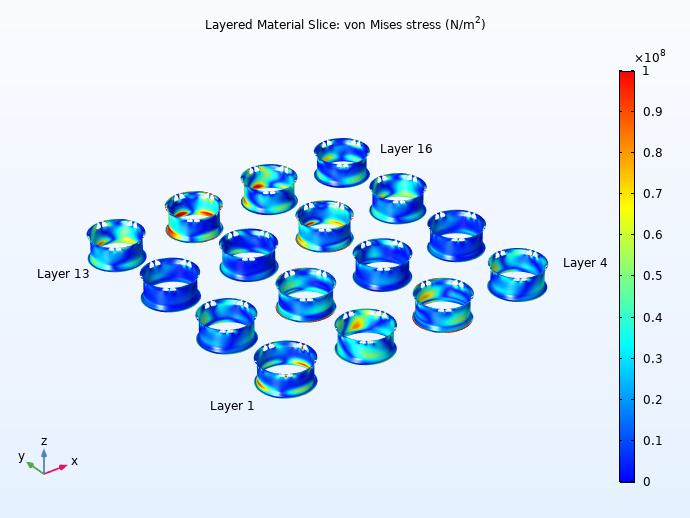

轮毂-辐条区域(左)和轮缘区域(右)中的堆叠顺序示例。

我们可以进行两类分析:

- 静止的,包括轮胎压力和车轮上的总载荷

- 预应力特征频率,在轮辋以3000 r/min的速度旋转所产生的旋转框架力作用下

应力分析

考虑对静态载荷的两个影响:

- 轮胎内的超压为 2bar 或 200kPa

- 单个车轮承载的总载荷相当于 1120kg 的重量,该值包括车辆重量加上考虑动态效应的安全系数;该载荷作为压力施加在轮胎接触的轮缘表面上

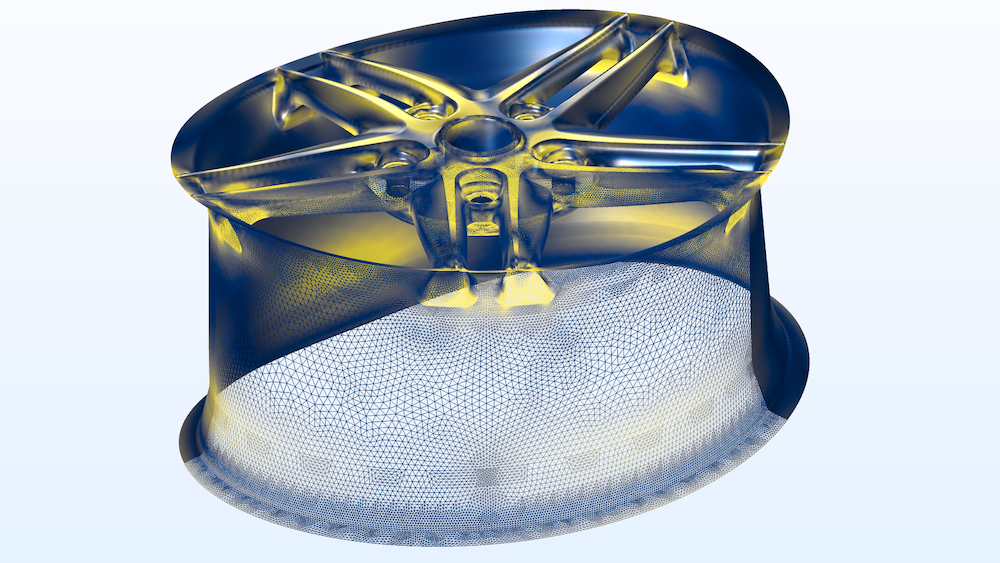

von Mises 等效应力可以用来获得应力分布的概况,虽然它并不能直接用于评估复合材料的失效风险。轮胎载荷作用时,高 von Mises 应力出现在辐条区域。

复合材料轮辋中 von Mises 应力分布示例。

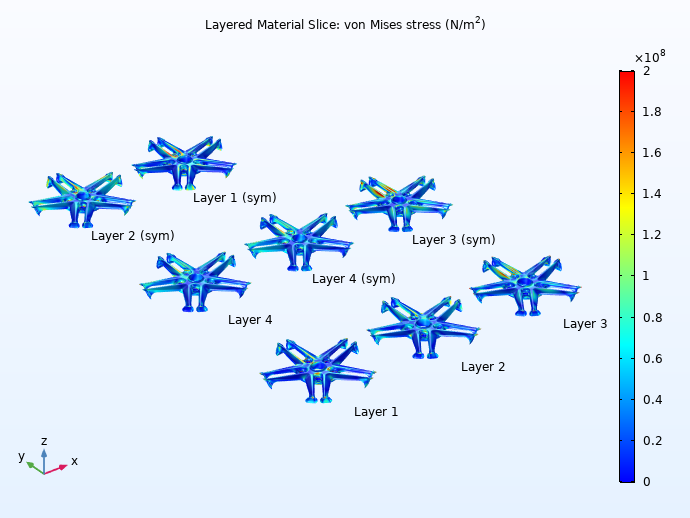

从下图中,我们可以看到轮毂辐条区域的第 3 层(左)和轮缘区域的第 14 层和第 15 层(右)的应力很高。

轮毂辐条区域(左)和轮缘区域(右)各层的 von Mises 应力分布示例。

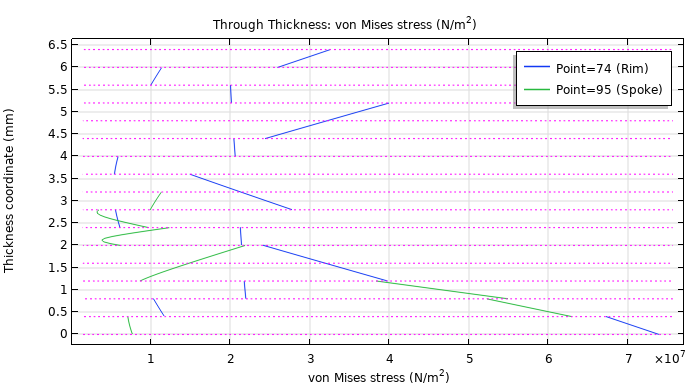

我们还可以分析轮辋和辐条区域特定点处应力随厚度的变化。在这里,我们可以看到每层的应力水平不同。此时,最大应力出现在轮辋和辐条区域的两个最外层,这很常见。

轮辋和辐条区域特定点的von Mises应力全厚度变化。

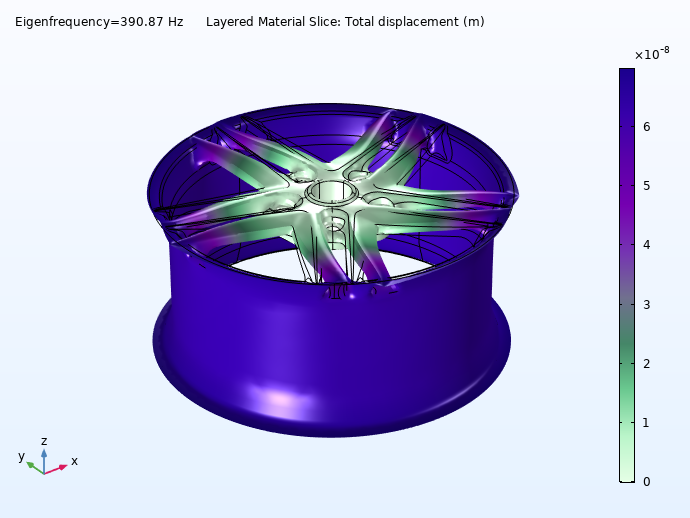

模态分析

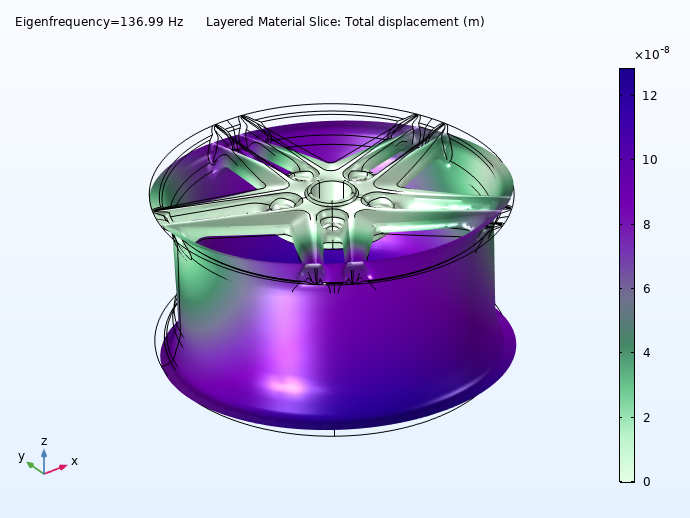

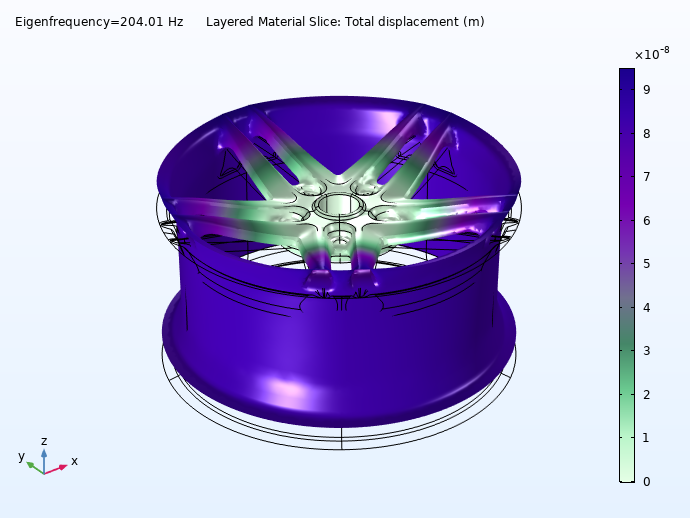

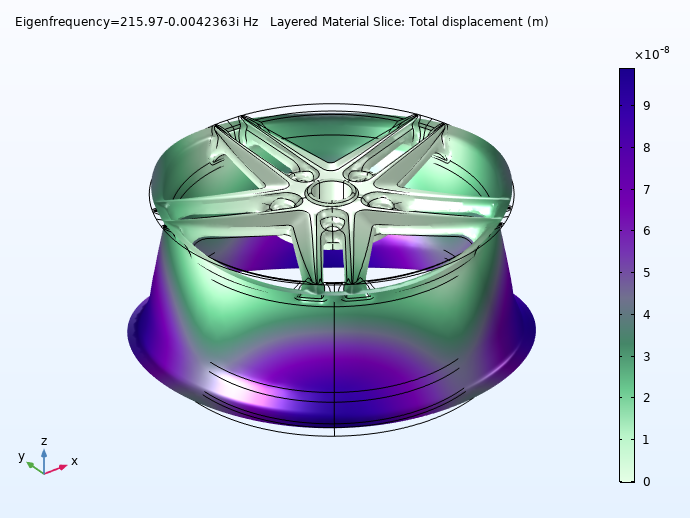

继续进行预应力特征频率分析,我们可以查看轮辋的转速如何影响其各种振型。在这里,可以看到车轮以 3000r/min 旋转时的前四个特征模态。(为了快速估算,以 km/h 为单位的速度是每分钟转数除以 10,因此大约是 300km/h 或 200r/min。)

复合材料轮辋的第一个特征频率(135Hz)对应约为 8000r/min 的工况下,远远高于车轮的正常工作范围。由于碳-环氧复合材料具有较高的强度重量比,轮辋可以获得较高的特征频率值。

随着复合材料在汽车行业越来越受欢迎,精心设计的复合材料轮辋的重要性正在上升。在本文的示例中,我们可以看到如何借助复合材料模块进行应力和模态分析,高效地模拟和分析复合材料轮辋。

动手尝试

单击下面的按钮进入 COMSOL 案例库,下载复合材料轮辋教程模型的应力和模态分析。

评论 (0)