短语“上了油的机器”通常用来描述平稳的机械运转,这是因为在系统内的接触零件之间添加润滑(例如润滑油)可以帮助其轻松的运转并减少磨损。然而,添加润滑剂会改变机械行为,这给工程师带来了全新的挑战。SIMTEC 的专家使用数值仿真设计了一种含润滑剂的机械接触,用于快速预测系统内轴承的行为。他们还构建了一个应用程序,用于优化设计中润滑剂的使用。

使用润滑剂以最大限度地减少轴承摩擦

对处于相对运动中的相互作用面进行的研究被称为摩擦学。这一研究领域是许多系统研究的基础,包括力学、机电学以及生物学。摩擦学领域的学者研究摩擦学中涉及的多种物理现象,例如相互作用面的磨损、热传递和润滑。

该领域的实验可以追溯到列奥纳多·达·芬奇(Leonardo da Vinci),他被认为(基于他为数众多的其他艺术和科学贡献)是奠定两条摩擦定律的“摩擦学之父”。

达芬奇绘制的摩擦学实验草图。该作品在美国属于公有领域,在其原籍国及其他版权期限为作者逝世后不超过 70 年的国家和地区也属于公有领域。通过Wikimedia Commons获取。

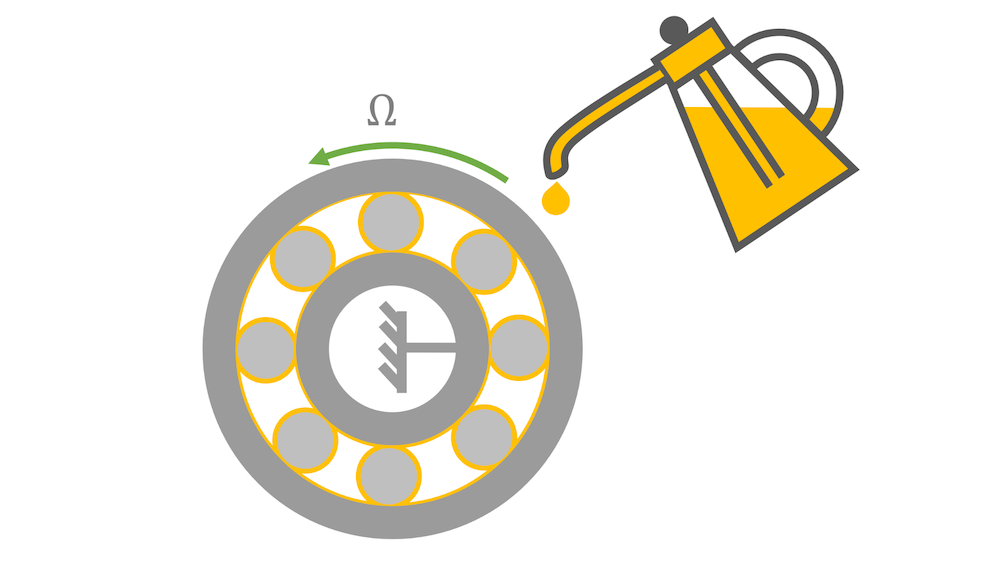

轴承是摩擦学中的一个经典的机械部件示例,它可以将两个运动部件之间的摩擦降到最低。滑动轴承和滚动轴承都充当材料之间的屏障。滑动轴承有利于滑动运动,滚动轴承有利于滚动运动。COMSOL 认证顾问SIMTEC 的仿真专家 Jean-David Wheeler 和 Vincent Bruyère 解释说:“提到滑动轴承和滚动轴承,其作用是在两个运动体之间以最小的摩擦和最小的磨损实现速度的调节。”

轴承及其运动涉及许多复杂的多物理场现象。例如,在滚动轴承的应用中,如果在保持架和滚动元件之间出现滑动接触,那么可能会出现问题,因为它们会产生能量损失。这种设定存在的其他问题是:负载不是纯径向的,以及滚子和法兰接触的几何形状可能会有所不同。正如 Wheeler 和 Bruyère 所指出的:“如果轴承的设计不适合其应用,它可能会受到严重损坏甚至毁坏,从而导致整个机构失效。”

对于这类问题,必须添加润滑。润滑材料通常放置在轴承中,并且会在两个接触表面之间扩散,以薄膜的形式存在,从而避免了材料之间的直接接触。然而,虽然 Wheeler 和 Bruyère 说在接触中添加油和油脂通常很关键,但“很难获得准确的摩擦和磨损预测。”为什么润滑剂的行为这么难以预测,以及如何在设计中加以考虑?

自行车轴承过早失效的示例,部分原因是润滑问题。图片来自Ben pcc的私人作品通过Wikimedia Commons进入公共领域。

考虑不可预测的润滑剂行为

气候和天气等环境因素会导致润滑油行为不可预测,同样的因素也会影响系统内的热力学系数和能量损耗。添加润滑剂的过程也可能会导致问题:例如,如果润滑油的加入量过少,油膜厚度就会降低,从而导致过早磨损。这种表面破损会导致轴承卡塞。此外,有某些接触,例如对于滚子轴承和法兰滚子端的临界接触,给油操作可能会更加困难,并会产生较高的能量损失。此外,触点的准确位置经常会移动到侧面而不是在中间,这会导致触点截断。这种能量损失会转化为热量,进而改变润滑剂性能,并降低油膜厚度。

一般来说,润滑剂及其运动最终会导致弹性流体动力润滑现象,其与流体流动、固体力学以及由于流体压缩和剪切产热而引起的热效应有关。弹性流体动力润滑现象也是多尺度的,即固体在厘米或分米尺度,接触表面在毫米尺度,薄膜厚度在微米或纳米尺度。当速度场或者接触体的形状比较特殊时(例如前文提及的法兰滚子端接触),上述问题可能会变得更加复杂。受压情况下,润滑剂会从触点流出。同等压力下也会增加润滑油的黏度并降低较高压力下的流量。压力黏性流体在表面之间被拖动,弹性流体动力润滑现象最终会导致润滑油膜与表面分离。

这就是为什么在前期设计过程中预测润滑剂行为很重要的原因。据 SIMTEC 团队称,对接触行为进行建模有助于构建可靠的系统。“通过再现轴承的工作条件,仿真还可以帮助我们更好地了解故障模式。”Wheeler 和 Bruyère 说道。这有助于他们深入了解机制,通常情况下也使得他们能够更好地识别问题。

为了应对这些不可预测的行为,SIMTEC 使用COMSOL Multiphysics®多物理场仿真软件创建了一个数值模型和一个仿真应用程序。

将润滑剂加进滚动轴承(左)和滑动轴承中(右)。图片由SIMTEC提供。

使用 COMSOL Multiphysics® 对带有润滑垫的滑动轴承进行建模

由于接触之间所涉及的复杂多物理场行为,将计算摩擦学与实验相结合最适合研究润滑接触的行为。工程师必须能够从一开始就预测薄膜的摩擦力和厚度。为了节省时间和资金,SIMTEC 创建了带有润滑机械接触垫的滑动轴承有限元模型。这些组件常见于工业机械中。

“COMSOL Multiphysics 确实是我们在 SIMTEC 中的理想工具, ”该团队成员说,“作为 COMSOL 认证顾问,我们的主要任务是为行业引入该数值模型产生的实验研究成果。因此,我们对有限元软件寄予厚望。实际上,它必须足够灵活以实现非标准的研究功能,但同时还必须易于使用、高效,以满足工程需求。”

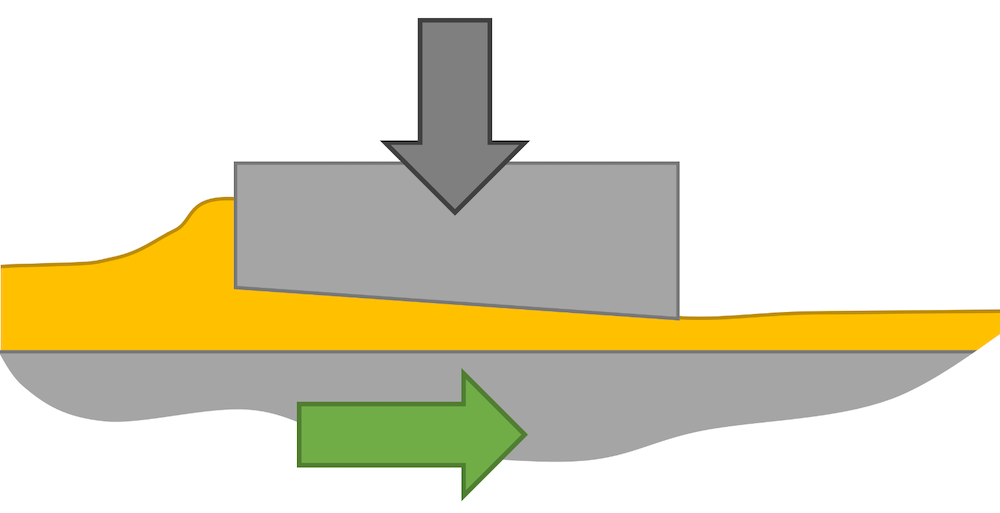

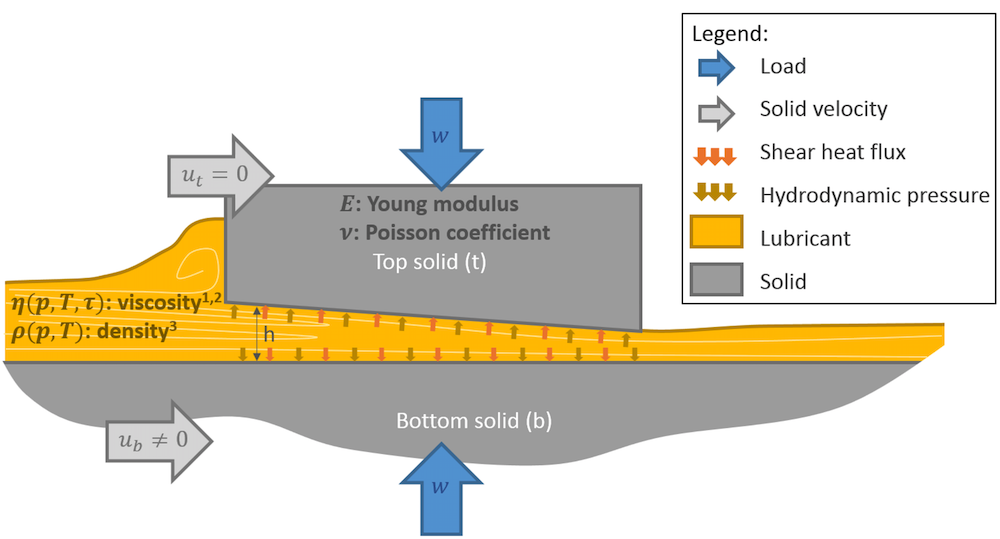

为了建立需要仿真知识和摩擦学专业知识的复杂数值模型,SIMTEC 团队首先通过滑动轴承的长度、厚度和楔形形状来定义滑动轴承的几何,并将润滑剂置于两个固体之间。然后将顶部固体设置为静态的(ut= 0 m/s),底部固体以速度ub滑动。载荷 (w) 被施加在顶部固体上,在润滑剂中产生流体动压,并传递到底部固体。润滑剂的流动将压力分散在顶部固体的汇聚形状中,使得底部固体的平均压力变为w/(宽度*长度)。

该团队考虑了工业机械中常见的各种条件。需要考虑这些条件,以预测其对薄膜厚度和摩擦的影响。这些影响包括固体的几何形状和线性变形、散热和薄膜本身。

涵盖这些现象所需的控制方程包括:

- 雷诺方程

- 膜厚表达式

- 固体变形

- 负载均衡

- 热传递

- 本构关系,包括:

- 可压缩性

- 压黏性

- 剪切稀化

滑动轴承示意图。图片由 SIMTEC 提供。

SIMTEC 专家创建的这个数值模型和仿真应用程序涉及复杂的数学和科学知识,但他们尽最大努力让没有深厚摩擦学背景的用户也可以使用它。

评估和验证数值模型结果

通过数值模拟,SIMTEC 团队能够验证其模型的结果并将其与已发表的文献结果进行比较。此外,他们能够对各种工作条件下出现的常见问题进行模拟,用来预测和解决接触、整体轴承和系统的摩擦和磨损问题。这对于了解摩擦学在各个领域的应用非常有用,例如团队所提到的,径向轴承、轮胎、齿轮、人工髋关节、断裂和发动机等方面经常存在摩擦学问题。

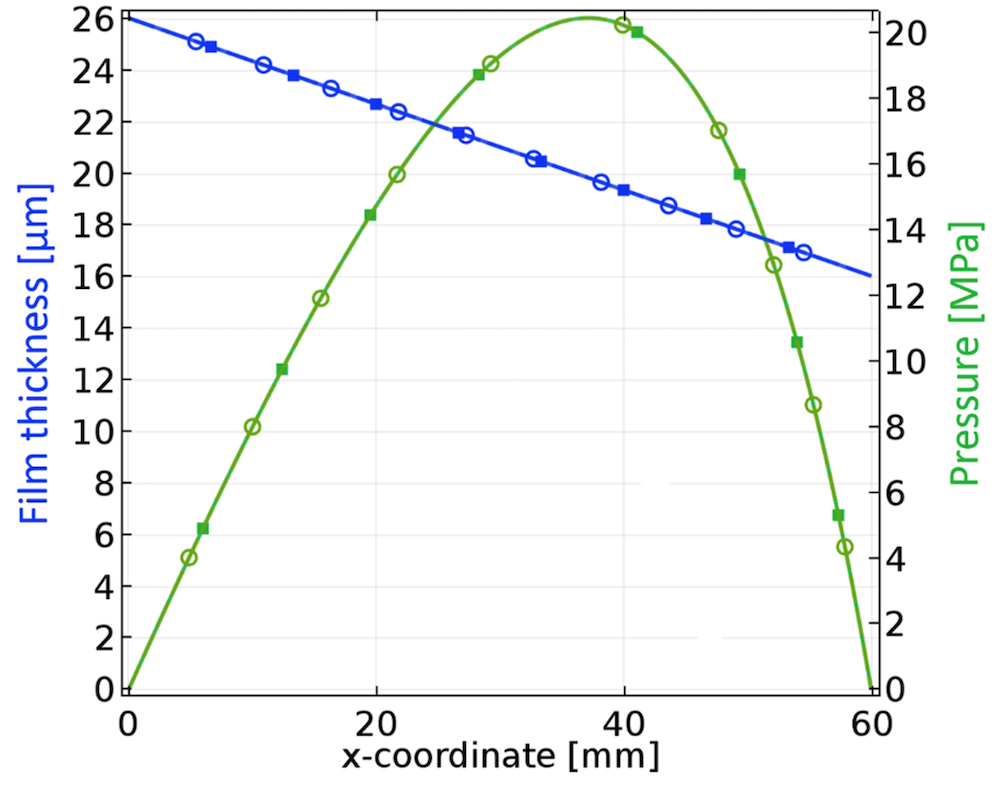

作为验证案例,该团队研究了与等黏性且不可压缩的牛顿润滑剂的简单等温刚性接触。如下图所示,结果与参考数据(分析方法)非常吻合。实心方块表示的是模拟的数值结果,轮廓圆圈代表参考结果。

比较数值结果和参考值之间的薄膜厚度(蓝色)和压力(绿色)。图片由SIMTEC提供。

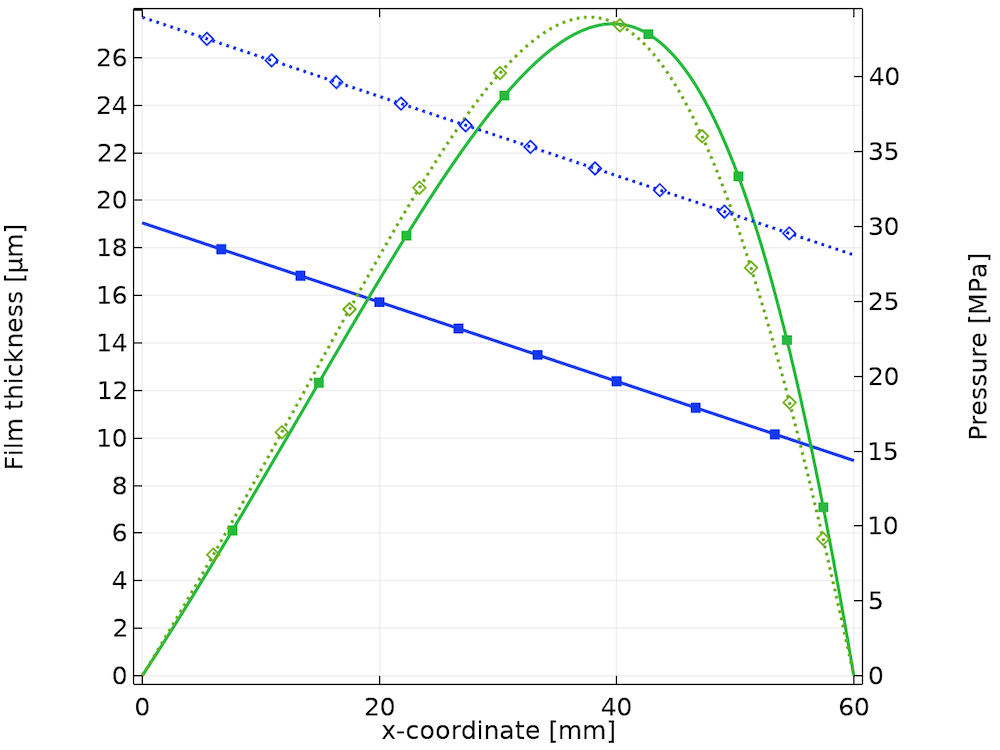

该团队还研究了在大速度和大负载条件下(ub= 20 m/s 和w= 80,000 N)下热效应的影响。他们发现,虽然压力分布并没有真正受到热效应的影响,但当包括热效应时,最小薄膜厚度会减半,如下图所示。这些结果表明,工程师应注意其触点设计中的热效应,否则会大大高估薄膜厚度并低估磨损和使用寿命。

比较相同情况下的薄膜厚度(蓝色)和压力(绿色),有(实心方块)和没有(轮廓方块)热效应。图片由SIMTEC提供。

最终,这些结果,以及针对不同物理现象的类似研究结果帮助他们预测了摩擦和磨损。

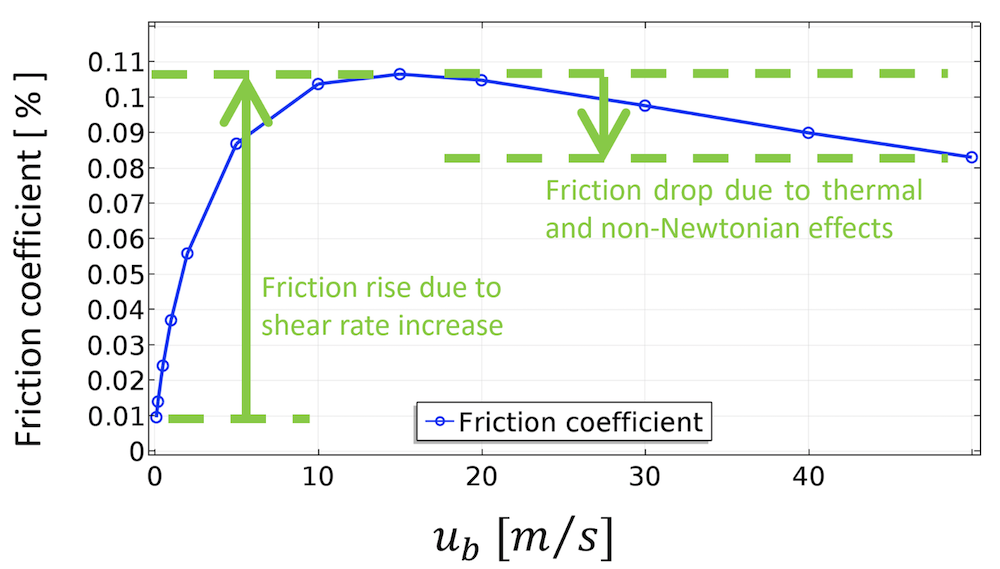

虽然极其精确的结果需要复杂的流变学建模,但幸运的是,现在我们通过这里讨论的模型已经能够为实际工业案例提供定量预测了。SIMTEC 团队能够预测由于剪切速率增加导致摩擦增加,又由于热和非牛顿效应而导致摩擦下降,如下图所示。由此,我们获得了滑动轴承摩擦的基本预期行为。

滑动轴承的摩擦预测。图片由SIMTEC提供。

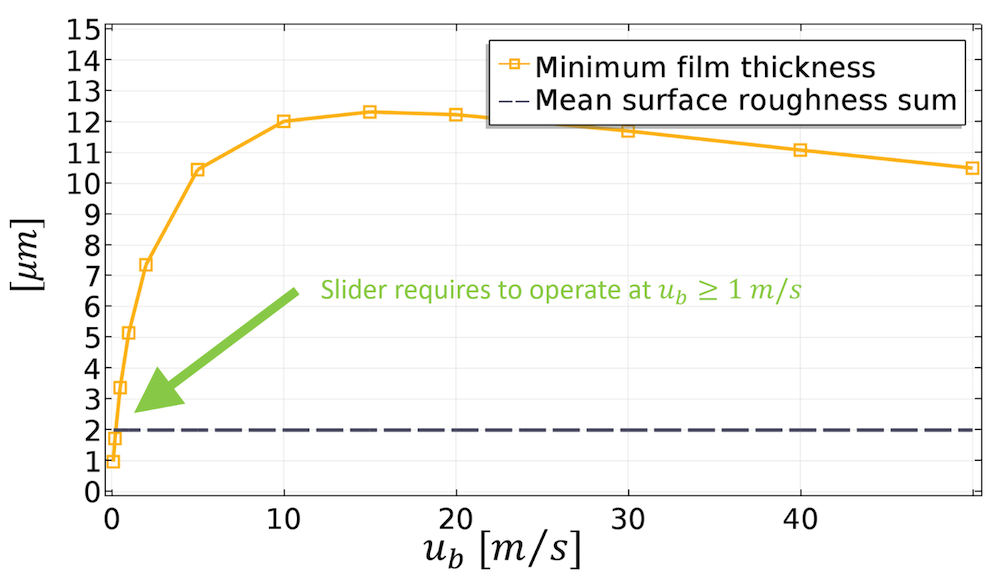

至于磨损,仿真结果有助于确定滑动轴承所需的操作条件。该滑动轴承需要以ub≥ 1 m/s的速度运行才能有效。

滑动轴承的磨损预测。图片由SIMTEC提供。

为了轻松求解所涉及的方程并使客户能够访问模拟,SIMTEC 创建了一个用户界面友好的应用程序,在这个应用程序里用户可以分析润滑垫在多种条件和参数下的行为。他们构建了一个演示应用程序,以方便任何感兴趣的人都可以看到自己运行分析是多么容易。

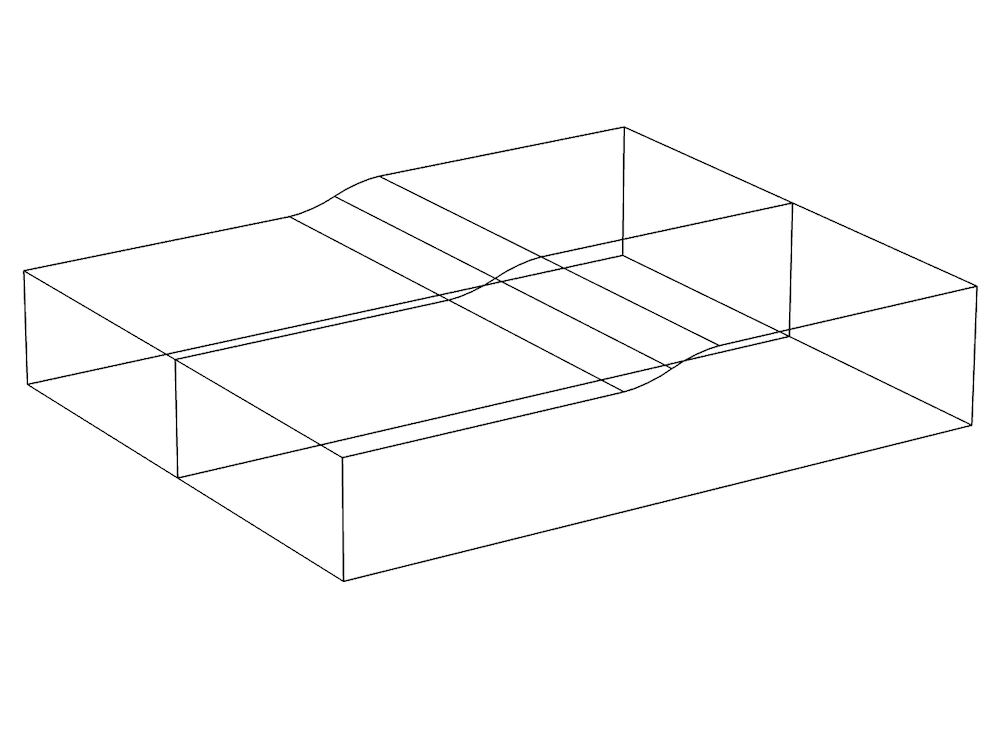

“我们的滑动轴承演示应用程序专门用于滑动轴承的建模,”SIMTEC 团队说,“用户可以在基本和高级假设下定义各种几何形状、工作条件和润滑剂。在演示应用程序中,可以触发所有参数,但只能同时选择几个参数。当然,完整的应用程序没有这样的限制。”

该应用程序可以模拟如上图所示的润滑垫的几何形状。图片由SIMTEC提供。

下一步

想自己动手尝试滑动轴承演示应用程序吗?请联系 SIMTEC,申请免费、安全的访问。

SIMTEC还可以提供根据您的需求量身定制应用程序。

评论 (0)