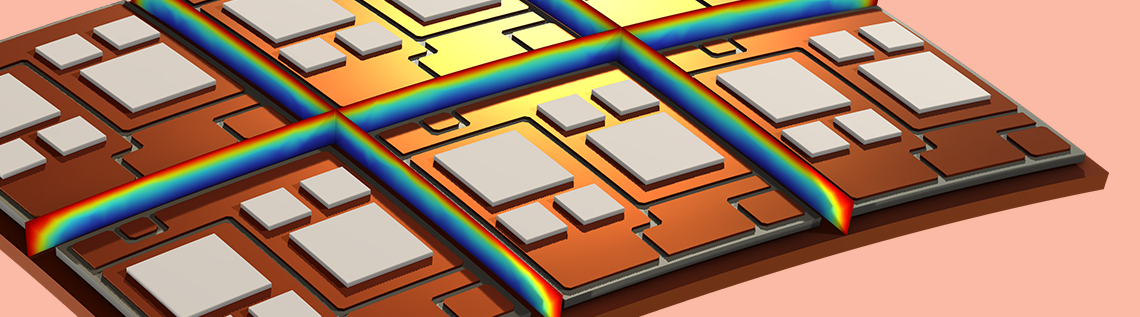

表面贴装器件(SMD)使设计人员能将大量元件集成在印刷电路板(PCB)上,从而在小尺寸上实现大量功能电路。然而,用于固定表面贴装器件的焊接过程会对器件施加高水平的应力,导致器件变形,进而影响其性能。预处理是一个在可靠性测试之前进行的,以可控和可重复的方式再现这些应力的过程。这篇博客,我们将探讨一个模型,通过三个预处理阶段的仿真来分析由于热膨胀、吸湿膨胀和塑封材料孔隙内蒸汽压力带来的封装应力和翘曲变形。

表面贴装器件

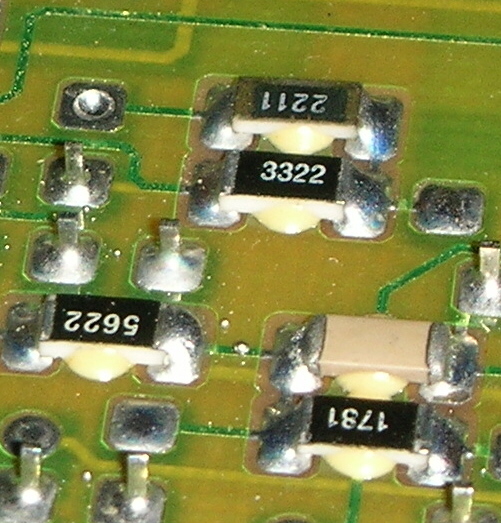

表面贴装器件是一种贴装在印刷电路板或基板表面的无引线或短引线元件。贴装元件的方法称为表面贴装技术(SMT),通过焊接或浸焊工艺固定器件。该技术需要将表面贴装器件置于高温下,这会导致器件变形,从而阻碍其贴装到印刷电路板。为了模拟高温环境对器件的影响,在进行可靠性测试之前需要进行预处理。通过有限元仿真,工程师可以更深入地理解预处理过程对表面贴装器件的影响。

焊接表面贴装器件。获Creative CommonsAttribution-Share Alike3.0 Unported,2.5 Generic,2.0 Genericand1.0 Generic许可, 通过Wikimedia Commons共享。

预处理过程模拟

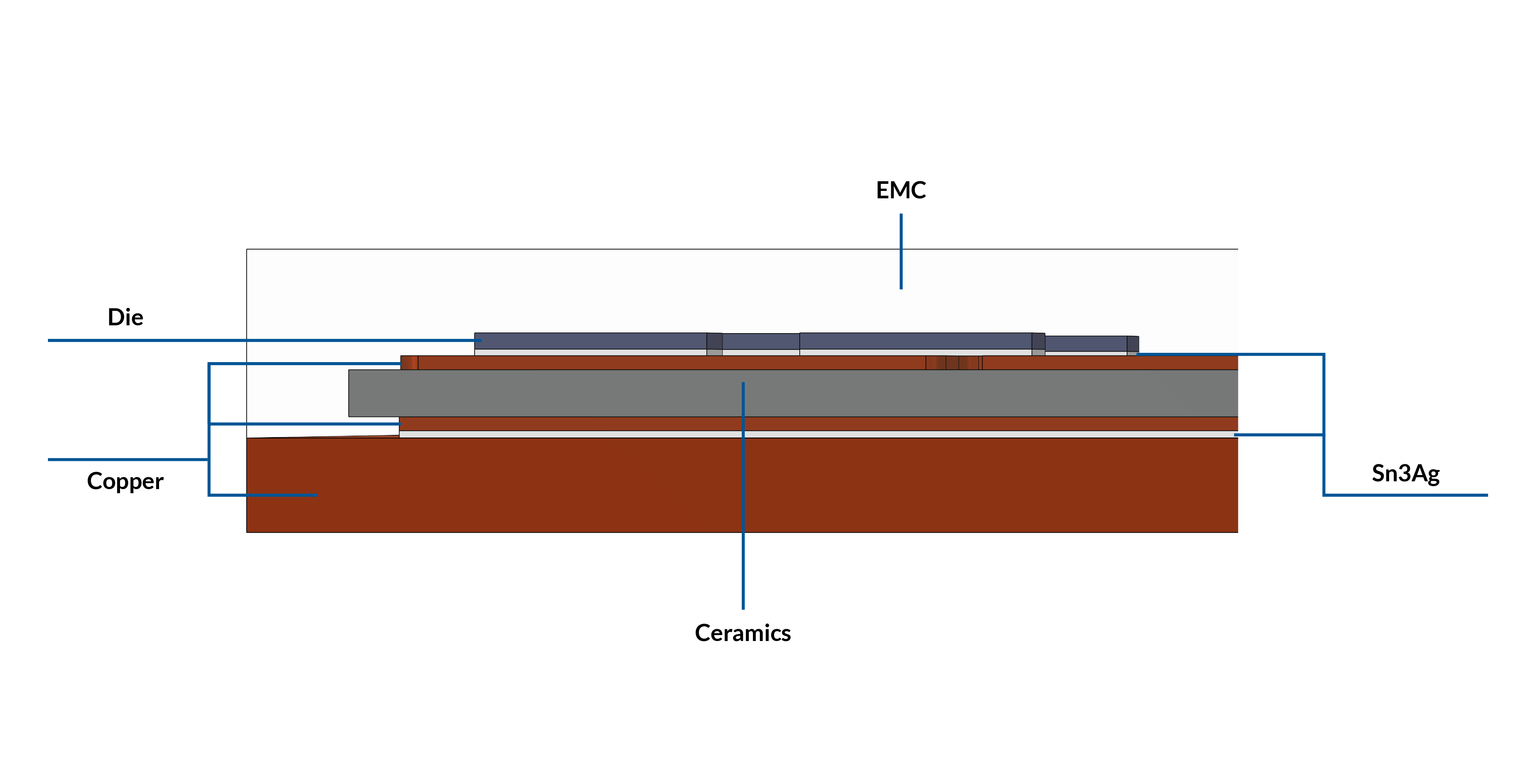

绝缘栅双极晶体管(IGBT)是表面贴装器件的一个典型示例。表面贴装器件可靠性测试的预处理模型模拟了一个绝缘栅双极晶体管模块,即贴装在一个功率半导体基板上的多个绝缘栅双极晶体管。该模型展示了如何利用建模和仿真分析表面贴装器件在电路板组装过程中经历的多次回流焊操作。在焊接过程中,表面贴装器件暴露在高温环境,这可能会造成内部损坏,尤其是当封装内有湿气的情况下。预处理的目的是在可靠性测试之前,以可控和可重复的方式产生电路板组装过程中产生的应力。此模型中使用的是表面贴装器件预处理序列的行业标准测试方法:JESD22-A113I标准。

预处理过程有三个主要步骤:

- 烘烤

- 浸湿

- 模拟回流焊的温度变化

如果模拟的器件显示出过大的应力和变形,表明需要重新设计回流焊工艺,例如减慢升温速度,或使用吸湿性较低的材料等其他电磁兼容性材料。

绝缘栅双极晶体管模块的几何模型。

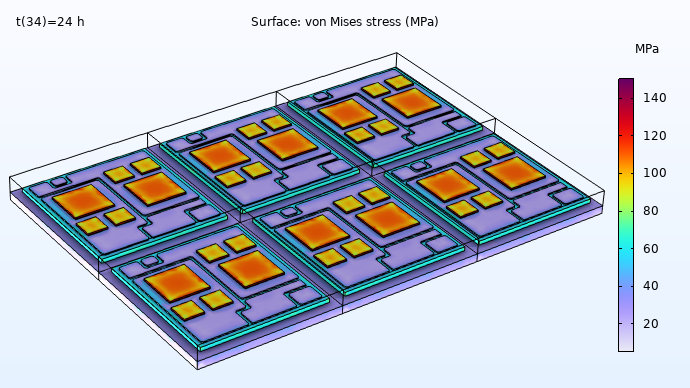

烘烤

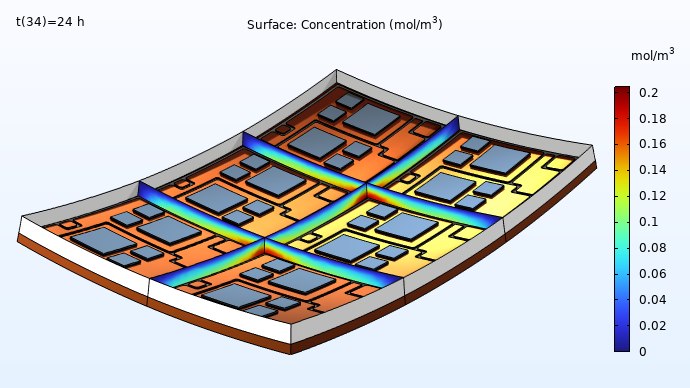

预处理过程的第一步是烘烤,该步骤通过高温去除结构中的水分。为确保温度分布均匀,逐渐加热绝缘栅双极晶体管,并在 125°C 温度下烘烤 24 h。这一步骤可最大限度地降低回流焊阶段产生的热冲击。初始水分浓度为 10 mol/m3,塑封件外部边界的浓度设定为 0 mol/m3。如下图所示,该器件在烘烤过程中会变形为凹形。

左:烘烤步骤结束后的应力分布。右:烘烤步骤结束后,显示了结构变形的塑封件中的水分浓度。

烘烤步骤中的结构变形动画。

浸湿

预处理过程的第二步是测量回流过程中水分的影响,因为塑封材料( EMC )层内的水分可能会在回流过程中产生应力,从而导致可靠性问题。烘烤步骤后的浸湿是一种以可控的方式将水分引入塑封材料层的方法,这样可以确保在回流焊过程中可能产生的任何影响都是可重复的。在这个示例中,浸湿过程在 40°C 下持续了 192h。烘烤后的结构是干燥的,因此初始浓度为 0 mol/m3。塑封件外部边界的浓度保持在 140 mol/m3,假设在该步骤中水分在外部边界达到饱和。最终绝缘栅双极晶体管发生的变形较其在烘烤步骤中的变形要小,变成了微凸形。

浸湿步骤中的结构变形动画。

回流焊

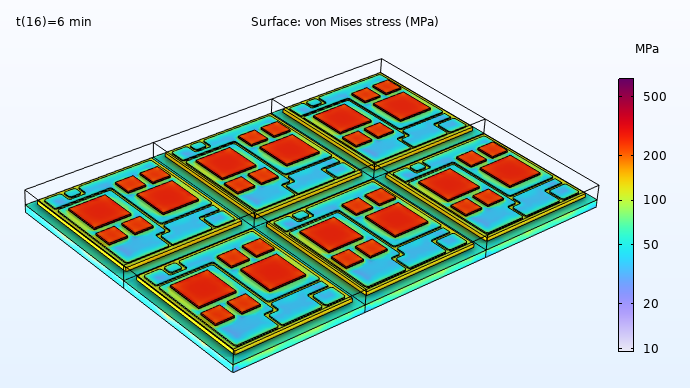

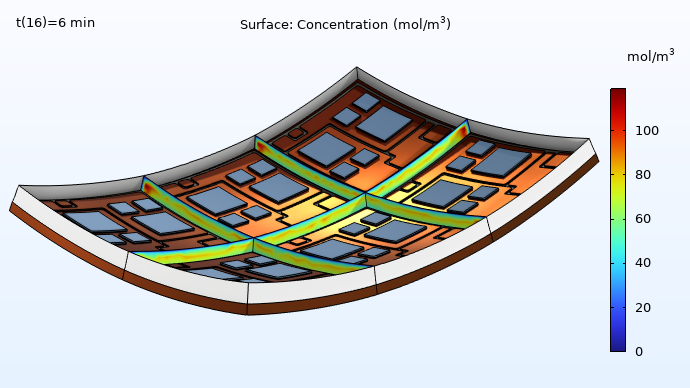

回流或焊接阶段用于将绝缘栅双极晶体管模块的温度提高到所用焊膏的熔点,以使其液化。熔融焊料的回流是将绝缘栅双极晶体管模块连接到印刷电路板的关键。回流焊测试在浸湿步骤后直接进行,初始水分浓度取自上次浸湿过程的最终结果。在该模型中,回流过程在 21 min 内历经三个循环,期间最高温度达到 260°C。在这一过程中,绝缘栅双极晶体管模块在温度峰值时呈凹变形,而在回流过程呈凸变形。这一步骤对器件造成的压力最大,而仿真模型有助于预测压力的位置和程度。

t= 6 min 达到回流步骤温度峰值时的应力分布(左),以及t= 6 min 后达到回流步骤温度峰值时,显示了结构变形的塑封件中的水分浓度(右)。

回流步骤(3 个循环)中结构变形的动画。

进一步的测试

预处理过程中发生的变形仿真,可以帮助工程师更深入地理解变形对绝缘栅双极晶体管模块的影响,从而能够修改设计,避免损坏,同时提高产量和可靠性。还可以对该模型进行扩展,进一步测试到印刷电路板和表面贴装器件结构及其周围环境之间的热量传递,以及扩展为包括焊接材料的黏塑性等因素的更复杂模型。

更多测试

点击下方按钮,进入COMSOL 案例库,下载模型文档和 MPH 文件,学习如何建立预处理模型:

阅读下列博客,了解电子行业中半导体的更多信息:

评论 (0)