当我们使用导电材料来传导电流时,通常会寻求将电阻降到最低,但有时也可以将电阻以及电阻效应(例如光和热)加以利用。感应加热就是利用电流通过电阻效应来加热材料的特性。任何加热都可以借助电阻效应实现,无论是在超过 1500°C 的温度下熔化铁,还是在电磁感应炉上煮一壶茶。

无需接触,就可以感应出电流

如上所述,流过导电材料的电流会由于电阻而产生热量。面包机、吹风机、室内电暖器和其他日常使用的电器都利用了这种效应。这种现象在在这些应用中被称为焦耳热或电阻热,它是通过导电元件和电流源之间的直接物理连接而产生热。

相比之下,感应加热是通过电磁感应加热物体,而不需要直接与电流源进行物理连接。导电物体(或工件)被放置在一个通有交流电的感应线圈附近。交流电在感应线圈周围产生了一个时变磁场。这个磁场感应涡流,在工件内部产生热量。

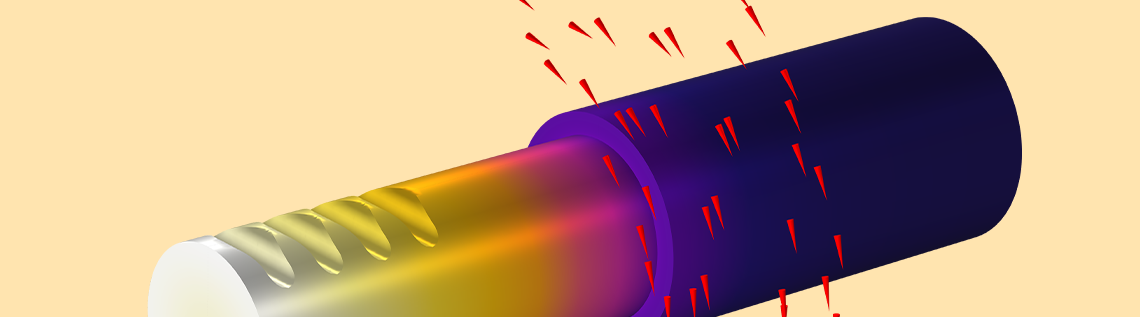

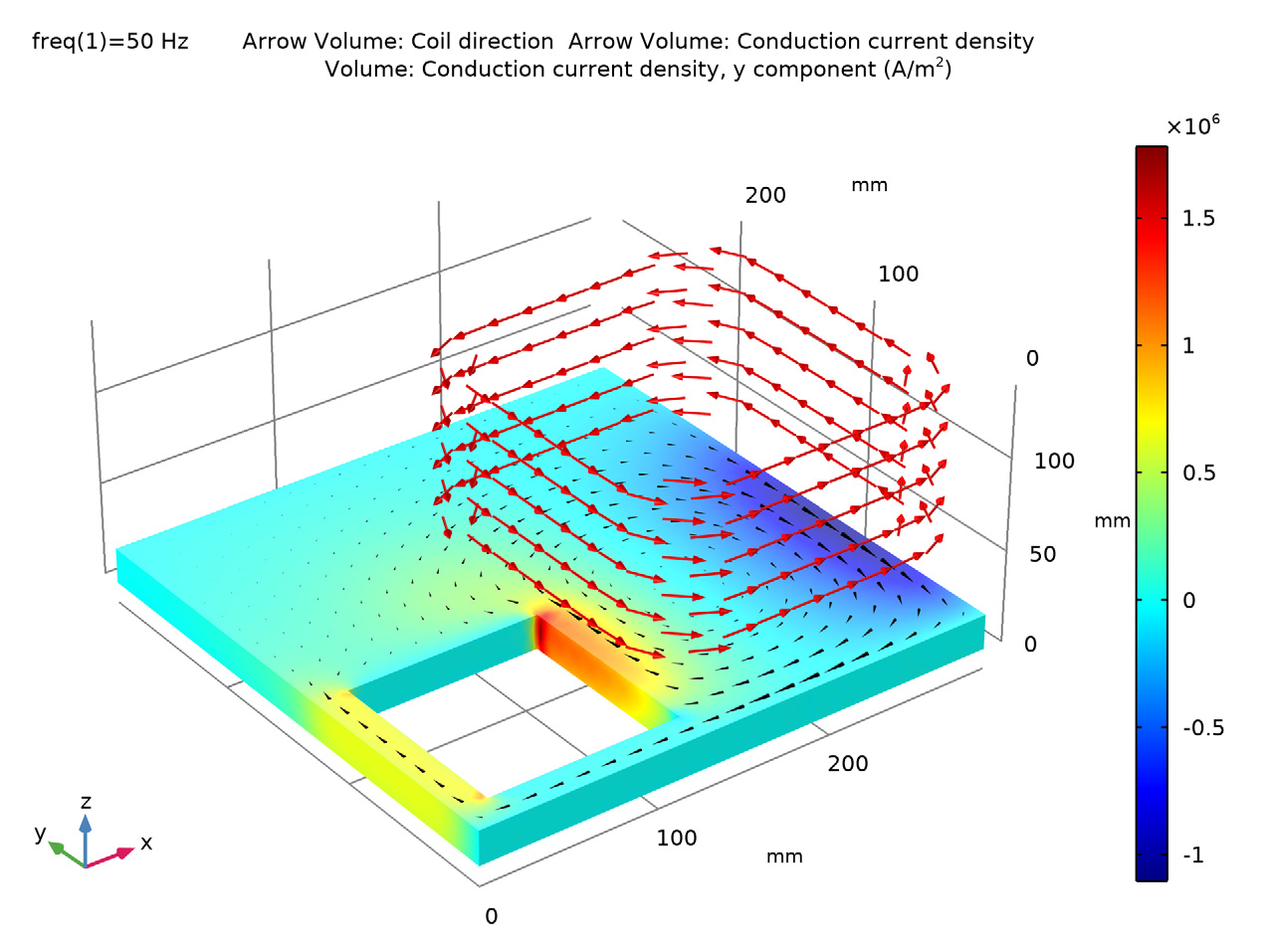

通有正弦电流的铜线圈在铝导体中的感应电流密度仿真结果。(点击此处了解如何模拟这类系统。)

为了实现有效的感应加热,必须满足多个条件。工件必须由具有高导电性的材料制成。施加的电流频率应与工件的电导率和磁导率良好匹配。通过仔细选择材料和频率,我们可以在几秒钟内将铁质工件从环境温度加热到 700°C 以上。这是因为含铁材料的高磁导率使涡流和集肤效应更加明显,其中交流电主要集中在工件表面。通过交流电流对铁晶体的周期性磁化,含铁金属中的感应加热进一步加强。快速变化的交变磁场会导致磁滞损耗,从而产生更多的热量。

感应加热有什么优势?

能够高效并且精确地加热导电材料(无需接触)使感应加热成为许多工艺的重要方法。以感应电磁炉为例,交流电通过隐藏在灶台表面下方的感应线圈在铁锅中产生交变磁场。锅中的电阻效应会产生足够的热量使水烧开,然而炉灶表面和锅底的温度几乎不高于室温。这种有针对性的加热比传统的炉灶烹饪方法更安全、高效。

感应炉将一锅水加热至沸腾,但表面温度不足以点燃锅底部的报纸。图片通过Wikimedia Commons获得许可(CC BY-SA 3.0)。

在工业应用中,感应加热的优势更明显。与其他加热和熔化方法相比,感应炉消耗的能量更少,排放的污染也更少。感应加热的清洁度也使它成为制造半导体和其他电子产品的重要工艺。

除了泡茶和熔化金属这两个极端应用,感应加热也可以用于其他目的。我们熟悉的冶金技术,例如焊接、钎焊等都可以通过感应加热的方式进行。还可以通过精准控制感应电流的热量来硬化含铁金属,下面我们以一个教程模型为例来说明。

一个含铁金属的感应效应模型

金属加工技术是人类文明进步的标志,正如我们常谈论的青铜器时代和铁器时代。当今工业化时代实际上始于 19 世纪钢铁的生产和加工技术的巨大进步。传统的铁匠在铁砧上敲打热铁,一次敲打一小块;而燃煤工厂可以提纯和硬化前所未有的大量含铁金属。20 世纪以来,包括感应淬火工艺在内的金属电加工技术取得了长足的进步,如下面的模拟所示。

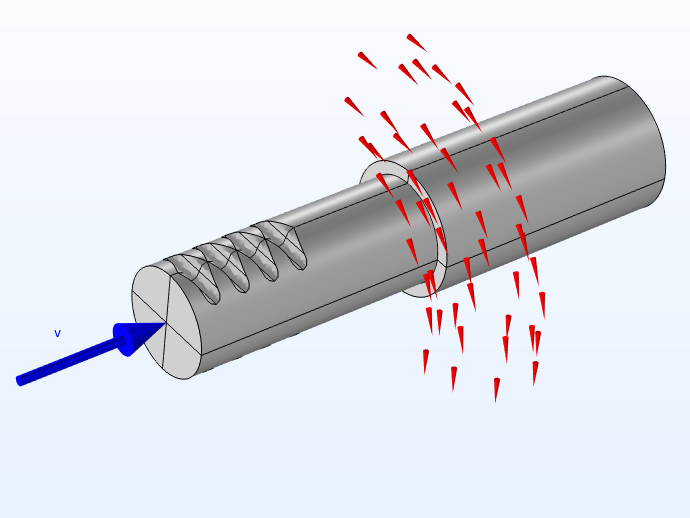

一种通过感应线圈移动含铁金属零件来对其进行感应淬火的工艺。线圈中的电流以红色显示。

这个示例模拟了一个通过感应线圈加热移动铁质工件的过程,感应线圈产生的磁场在零件中实现感应加热。该过程通常用于硬化传动轴、安装销和其他类似的部件,这些部件承受强烈的机械应力。该模型利用 COMSOL 软件的AC/DC 模块中的功能来考虑工件中耦合的电磁和热传导特性以及可能产生的物理变化。

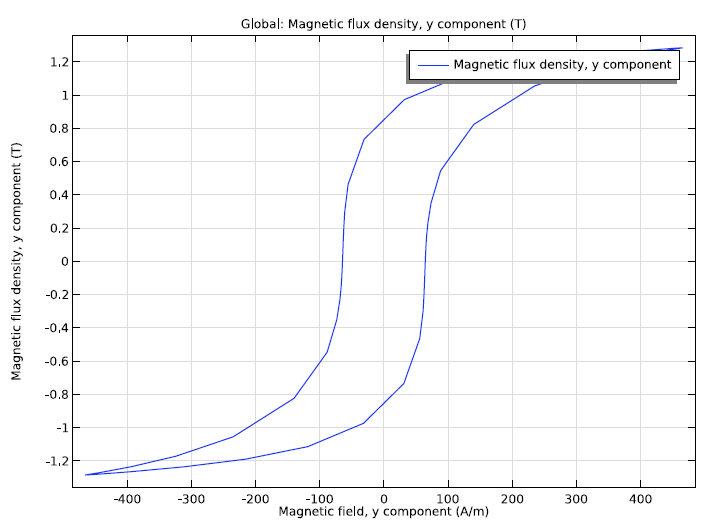

AC/DC 模块支持使用用户选择的本构关系选项分析磁特性。有效 B-H 曲线选项非常适合这种分析,因为它同时考虑了磁饱和(材料的磁化强度不能被外部磁场提高的点)和工件材料的居里点。当加热超过居里点(以发现并描述该点的皮埃尔·居里的名字命名)时,材料将失去它在较低温度下表现出的磁性。饱和特性与居里点效应都会改变施加的电流与工件产生的变化之间的关系。

B-H 曲线关系图,通过绘制一个交流周期内的磁通密度与磁场的函数来显示滞后行为。图片来自电磁学教程模型,可用于重现测试电磁分析方法(TEAM)问题32。TEAM问题32是评估用于模拟各向异性磁滞的数值方法。

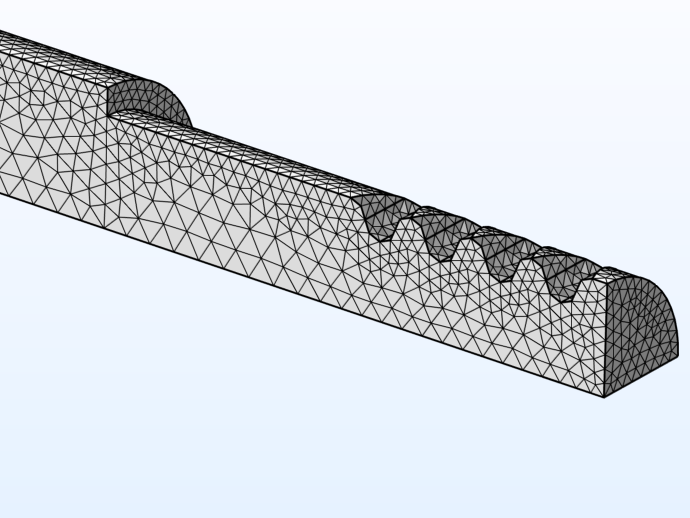

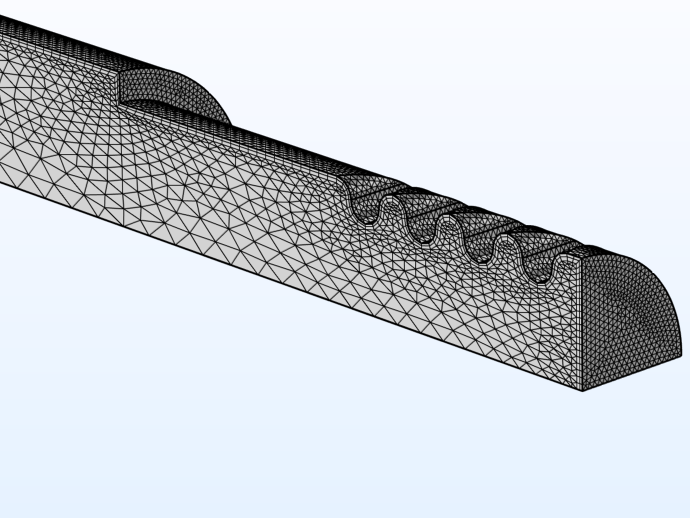

由于这种感应淬火过程依赖于工件通过感应线圈的运动,因此模拟还必须考虑位移。这可以通过使用混合矢量和标量势的旋转机械,磁接口的动网格来解决。网格还必须考虑集肤效应,即感应磁特性在工件的表面和内核之间变化。

感应淬火教程模型中两个使用场景的网格:1 kHz(左)和 25 kHz(右)交流频率。

两个使用场景的模拟结果

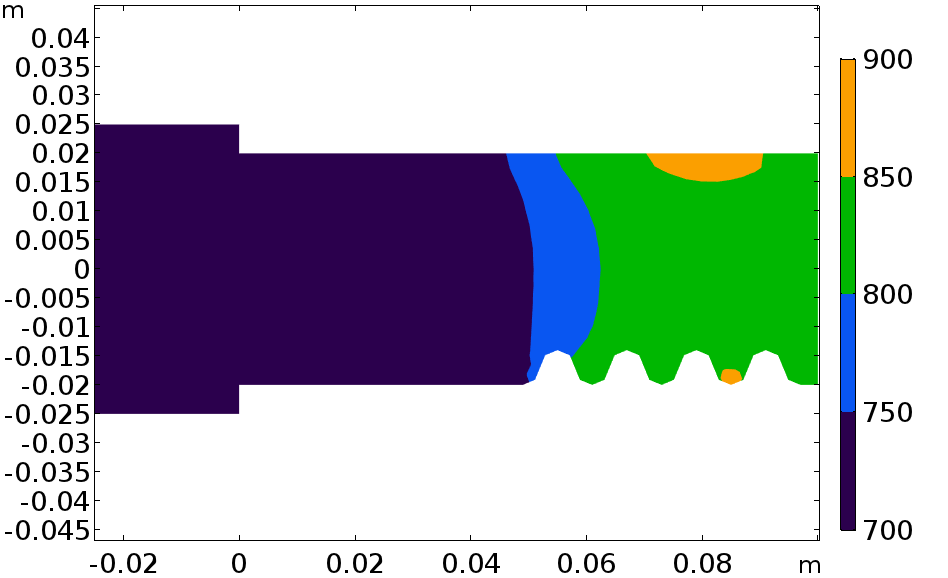

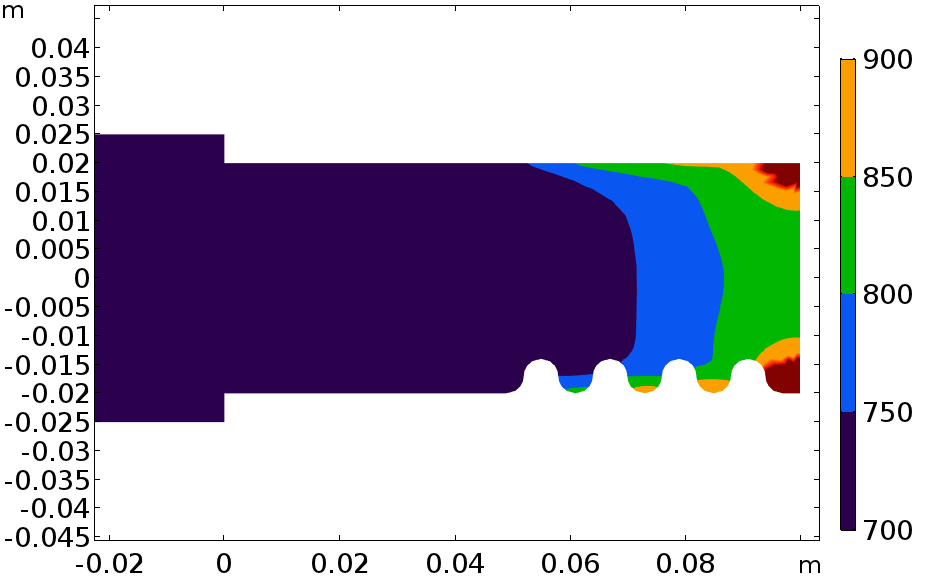

虽然使用电磁感应加热硬化金属是一种有用的效应,但也可能带来其他效果。金属硬化的热量也会使其变得更脆。为了在成品零件的每个区域实现硬度和延展性的适当平衡,我们可以调整感应淬火工艺的关键参数。下图所示的仿真结果可用于比较两个场景,分析三个不同参数的影响:

- 交流频率

- 外部电流大小

- 工件穿过线圈的速度

比较工件内部在两种不同交流频率下:1 kHz(左)和 25 kHz(右)达到的最高温度。在 f = 25 kHz, v = 10 mm/s 时,通过感应加热线圈的机械接头的位移和温度变化。

仿真结果表明,改变线圈的交流频率不仅会改变峰值温度,还会重塑整个工件的感应热分布。产生的温度场图可以为冶金效果的进一步分析提供依据。例如,我们可以通过金属加工模块,使用仿真得到的温度数据来预测冶金相变。

自己尝试

从 COMSOL 案例库下载教程模型,尝试模拟金属零件中的电磁感应加热效应:

评论 (1)

山 李

2022-07-30您好,通过感应加热模拟出工件的温度分布,初始的奥氏体相分数如何描述?官网案例设定工件初始全部奥氏体话。