计算机辅助工程(CAE)可以帮助我们在制作物理原型之前,了解机械系统是如何工作的。为了正确地反映真实的系统,我们会在模拟、验证或优化的过程中不断增加建模的复杂性。改进模型的一个简单的建模技巧是,通过增加有限单元的数量来创建更多的评估点。但是,计算机硬件和仿真时间可能会限制模型的大小,因此我们必须寻找其他的解决方案,比如说子模型。

子模型的概念

很多时候,在数值模拟中,为了正确地指定边界条件,我们需要对一个大型结构进行建模。然而,我们要模拟的关键部分可能只占模型的一小部分区域。对于这些情况,子模型技术将很用。

在建立子模型中,首先分析整个模型的行为。通过网格,可以将边界条件和载荷适当地转移到整个模型上。换句话说,场变量、位移和温度的结果在全局范围内应该是合适的,但导数(如应变)的结果可能在局部不准确。

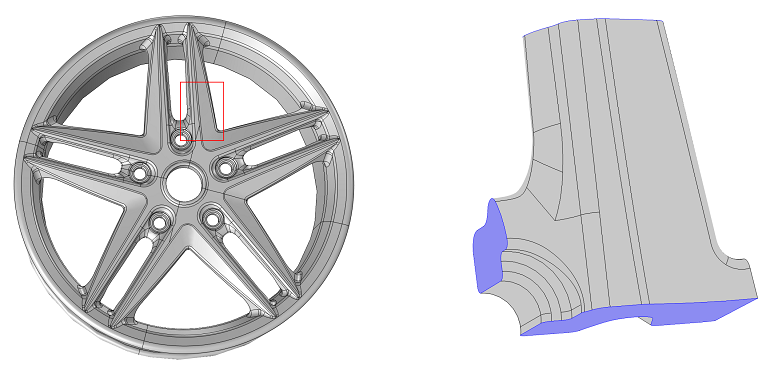

第二步,从全局模型中切出关键部分。切割边界应该离关键点足够远,这样全局模型的结果才具有很好的代表性。下图显示了如何建立一个车轮轮辋的子模型示例。在左边的全局模型中,红色矩形框表示需要在子模型中被重新分析的关键部分,右边子模型中的紫色表示切割全局模型的界面。

一个车轮轮辋的完整模型和子模型。

将切割界面上的场变量指定为边界条件,可以将全局模型的结果指定给子模型。在 COMSOL Multiphysics 中,我们可以使用广义拉伸算子来完成这个设置,它可以将模拟结果从一个几何体转移到另一个几何体。由于子模型是完整模型的一小部分,我们可以用更细的网格对其进行建模,使关键部分获得更高的精度。最后一步,在相同的载荷工况下对子模型与全局模型进行解析。当然,在同一个全局模型中也可以有几个子模型。

轮辋的结构分析

我们可以使用多种 CAD 程序来创建几何结构,然后通过 CAD 导入模块或选择一个适用于 CAD 的 LiveLink™ 产品,将几何结构导入 COMSOL 中。当分析一个复杂的几何体时,这种方法很强大。COMSOL 模型库中的轮辋模型就是一个很好的复杂几何体示例。这个模型包含许多细节,为了正确求解多个圆角处的应力梯度,一个数值表示需要许多单元。对于这样一个复杂的模型,我们可以使用子模型技巧来分析局部效应。

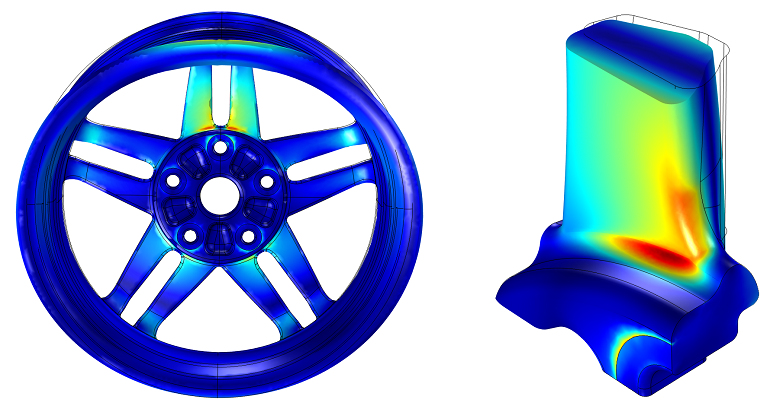

首先,我们对完整模型进行分析。不是所有的细节都是用细网格划分的,所以局部结果的精度很低,至少应力是这样。然而,在轮辋的大多数区域,几何是相当光滑的,结果也令人满意。从完整模型的分析来看,最高的应力出现在轮辋背面的一个圆角处,即轮辐和轮毂之间,车轮与车辆在此处相连。接下来,将在子模型中对这个关键部分进行分析。从全局模型中切割一块包含关键点的区域作为子模型,该区域的边界远离关键点,点上的位移具有良好的精度。将全局模型的解设置为切割区域的边界条件,并在关键圆角处使用细网格求解子模型。

全局模型和子模型的 von Mises 应力的比较。全局模型低估了约 20% 的应力。

轮辋模型还展示了如何在分析周期性模型时减少求解时间。轮辋可以分为五个周期单元,每个单元有一对辐条对。当轮辋滚动时,载荷在轮辋周围传播。我们将利用这种几何和载荷的周期性来分析子模型。在全局模型中,只模拟了整个载荷的 1/5。这意味着辐条对 1 承受的载荷在其中心和紧随其后的辐条对之间移动,而辐条对 2 承受的载荷在前面的辐条对和它自己的中心之间移动。另一方面,辐条对3承受的是从前面的第二个辐条对移动到前面的第一个辐条对的载荷。这是通过一个双循环将全局模型的结果应用到子模型的。

对于第一种情况,是对辐条对数进行循环分析,而第二种情况是对载荷情况进行循环分析。在对每个辐条对数进行分析时,我们改变了广义拉伸的表达式,以便将正确的辐条对模拟结果指定为子模型的边界条件。这可以通过规定一个纯旋转来轻松完成:

\Bigr)-u_{\mathrm{G}}\cdot sin\Bigl(2\pi\frac{n} {5}

\Bigr)

其中,$n$是辐条对数,$u$和$v$是位移,下标$\mathrm{S}$和$\mathrm{G}$表示子模型和全局模型。

实质上,这意味着通过挑选不同辐条的模拟结果,可以获得子模型的整个载荷周期,因为它们承受了不同的载荷条件。

微电子元件中的热疲劳

微电子元件由多个部分组成,例如印刷电路板(PCB)、焊点、电阻器和芯片。焊点将芯片与 PCB 连接起来,具有双重功能。一方面,它将芯片固定住,另一方面,它还为电流创造了一个连接。很少有材料具有完美的结构、热和电性能,而且材料模型是高度非线性的。它们具有蠕变或塑性特性,会发生弹性变形。用非线性材料建模时的一个挑战是分析时间的增加。除此之外,还需要多次迭代;必须求解添加了额外的自由度单独方程,代表每个积分点的非弹性应变。对于三维模型,除了用于弹性分析的3个位移自由度之外,还要使用7个额外的自由度。此外,如果正在处理一个多物理场的应用,除了结构研究外,还需要在模拟中包括热分析或电分析,这需要引入额外的自由度。

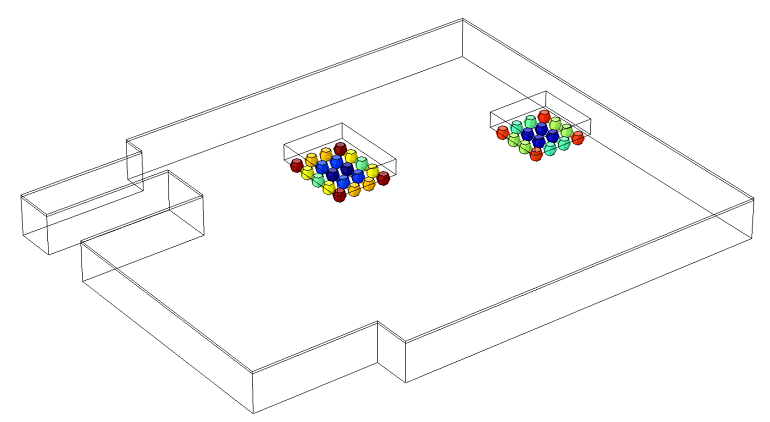

COMSOL案例库中提供了一个包含详细说明的黏塑性焊点的热疲劳模型,在这个教程模型中,两个芯片被几个焊点连接到一个 PCB 上。当接通电源时,芯片产生的热量会扩散到模型的其他部分,并流向周围环境。由于电源是连续打开和关闭的,因此会出现一个问题,即芯片是否会因热疲劳而失效。这个应用是用子模型技术来模拟的,因为如果对焊点进行高精度模拟,这个模型将非常大。

首先,我们对完整的模型进行了热力学耦合分析。因为我们只需要温度场,而不需要它的导数,所以在用较粗的大网格建模时,热模拟结果也有很好的准确性。最初的结构分析不会在焊点处给出足够的精度,特别是在焊点和周围材料的界面上。选择粗大的网格获得的应力精度较低,黏塑性定律与应力存在非线性关系。在焊点中使用粗大的网格,对其进行疲劳评估,来确定关键的焊点。使用 Darveaux 模型(一个基于能量的模型)预测疲劳寿命。疲劳寿命预测的准确性不足以得出定量的结论,但其结果可用于识别关键点,我们可以在第二个子模型步骤中对结果加以改进。

黏塑性焊点的疲劳寿命。红色代表短疲劳寿命,蓝色代表长疲劳寿命。关键的焊点位于球栅阵列角落处较大的芯片下面。所有四个角落的焊点的疲劳寿命基本一致。

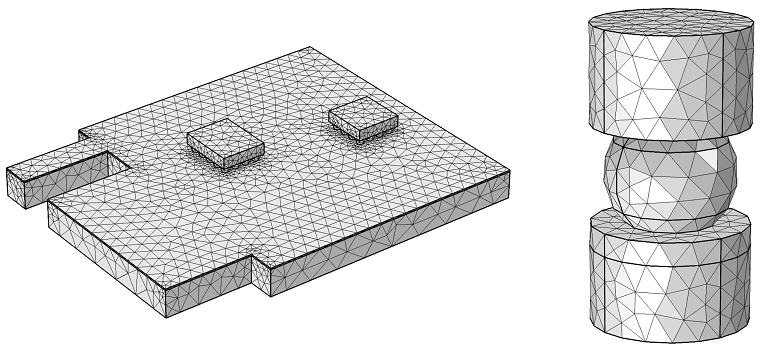

一旦确定了关键焊点,就可以创建子模型了。子模型包含了关键焊点以及芯片和 PCB 部件。通过一个广义拉伸算子将全局模型的结构分析结果应用到子模型的边界上,该边界是在完整的几何形状中进行切割。通过热膨胀将热模拟结果直接应用到整个模型中,并且也可用于非线性材料模型中。这是可以做到,因为全局模型的热结果具有足够精度。通过这种方法,我们将最初的多物理场分析简化为单一物理场分析。最后,我们用精细的网格来求解子模型,获得关键部件的应力和疲劳寿命的精确结果。

全局模型和子模型网格的比较。全局模型由 300,000 个自由度组成,而单个焊点的子模型由 100,000 个自由度组成。

一些子模型示例

最后,我们分享两个子模型示例。这两个模型需要使用不同的产品建模,因此在不同的模块案例库中都可以找到。

- 结构力学模块的案例库中的轮辋子模型。

- 疲劳模块案例库中的球栅阵列中的热疲劳子模型,同时也使用了非线性结构材料模块。

评论 (0)