电镀因其相关效用常在汽车、电子、防腐、航空航天和国防工业中用于表面加工。自二战以来,声称能实现“完美电镀”的专利数量呈指数级增长。围绕电镀法的叙述焦点也已经从复杂的化学反应转向完善操作条件。在本篇博客文章中,我们将介绍如何使用 COMSOL Multiphysics® 软件和附加的“电镀模块”在反向脉冲电镀(reverse pulse plating,RPP)过程中得到更平滑的金属表面。

什么是反向脉冲电镀?

电镀过程涉及将金属电极浸入电解液槽中,然后在电极上施加外部电流。在阴极,槽中离子在其上还原,形成金属镀层。阳极可以是不溶性阳极,其中发生析氧或析氯反应,也可以是溶解性的电极(也称为退镀),其中电极会被氧化,使得金属作为离子进入溶液。

家具配件的装饰性电镀模型。

在电镀过程中,通常可以施加直流(direct current,DC)或电流脉冲。脉冲电流技术是在一定时间间隔内施加正向电流,其间插入短间隔的大电流反向脉冲或零电流周期。这些电流脉冲间隔的设置也称为占空比。在 RPP 工艺中,我们使用相同或不同幅度、持续时间和极性的电流脉冲来进行电镀和退镀。

RPP 由正向占空比(t_{fwd})和反向占空比(t_{rev})组成,在正向占空比(t_{fwd})下,施加阴极电流,进行金属沉积(电镀),在反向占空比(t_{rev})下,电镀电流变为反向,进行金属离子溶解(退镀)。在每个方向(正向和反向),占空比定义为电镀/溶解时间与施加电流总时间的比值。占空比的平均电流密度由下式给出:

其中,t_{fwd}和t_{rev}分别是正向和反向占空比,两者之间的关系为t_{rev}+t_{fwd}=1。

通过优化电镀和退镀工艺以及控制占空比,我们可以使用 RPP 工艺制备光滑的镀层。对于恒定的平均电流密度(i_{avg})和溶解电流密度(i_{rev}),电镀电流密度i_{fwd}可定义为:

量化电流分布

根据IUPAC 定义,当活化过电位的影响不可忽略而浓度过电位可忽略时,二次电流分布有效。当包含活化过电位时,高局部电流密度在电极表面引入高局部活化过电位,使电流自然地变得更加均匀。(有关更多信息,请阅读关于电流分布理论以及如何选择电流分布接口的博客文章。)

二次电流分布通常用瓦格纳数(Wa)来分析,这是一个无量纲量,由下式给出:

其中 ,\kappa是电解质槽的电导率;d\eta/di是在上述条件下过电位-电流曲线的斜率;\ell是系统的特征长度(例如,电极长度)。因此,瓦格纳数也可被视为一次电流分布效应(由\kappa/\ell表示,受几何结构和电解质特性的影响)与二次电流分布效应(由d\eta/di表示,动力学极化)之比。

在 Tafel 极限或高(阳极或阴极)过电位条件下,Wa与工艺的电流密度成反比:

其中,\beta是 Tafel 斜率。

较高的瓦格纳数本质上意味着一次电流分布效应被二次电流效应取代,会产生更均匀的电流分布。另外,对于具有尖端和凹陷的几何结构,可通过使用工作电极周围的一次电流密度分布来实现拉平效应。在下面的例子中,我们将看到如何使用 RPP 在具有给定凸起的几何结构上实现更好的表面光滑度。

使用 COMSOL Multiphysics® 为 RPP 建模

“案例下载”中的反向脉冲电镀模型利用二次电流分布接口来分析活化过电位(反应动力学)和一次电流分布效应(几何效应和电解质电导率)。

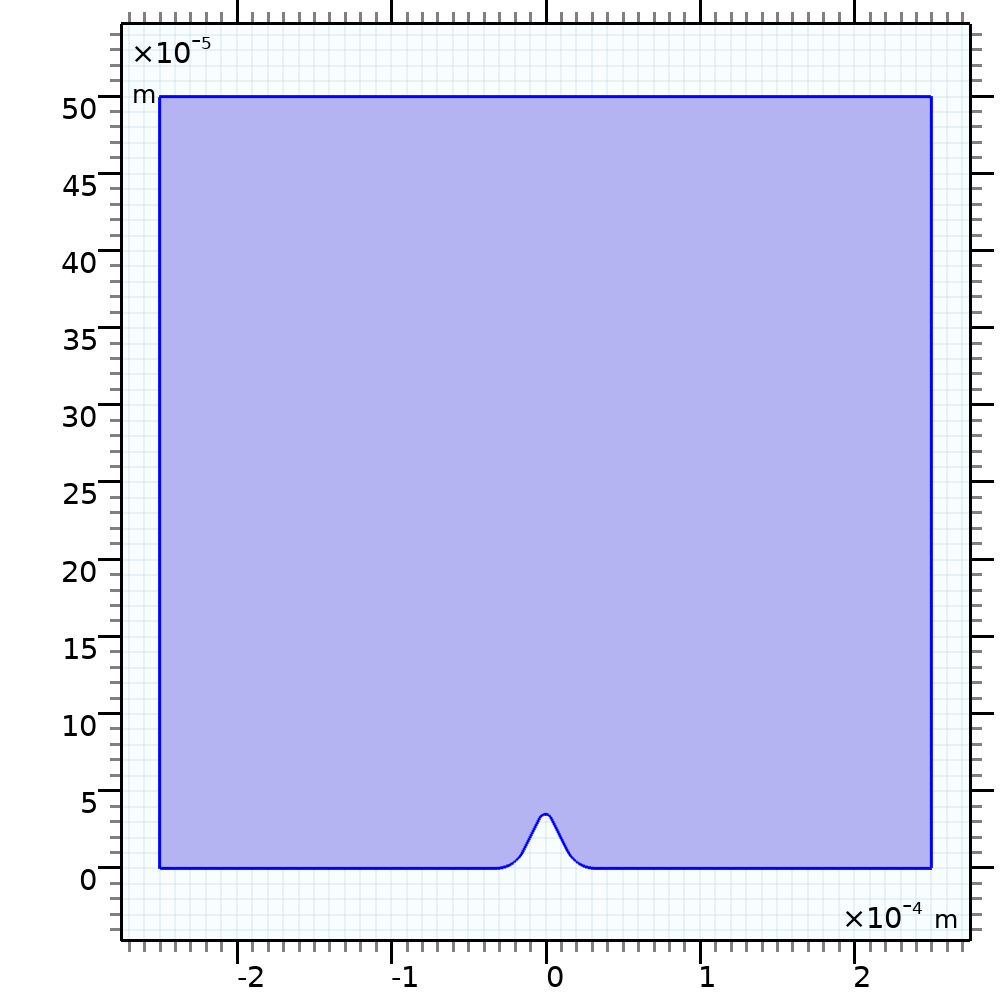

我们建立了一个简单的二维几何结构,其中有一个小突起,当受到不同形式的外加电流影响时,该突起可作为形状演化的标志位置(见下图)。二维模型模拟了一个铜衬底,其中包含一个突起。假设电化学电池因为有良好的搅拌使其具有恒定电导率(无浓度梯度)的电解液、可忽略欧姆损耗的阳极和阴极组成。

用于建立电镀模型的二维几何结构。

如果要为 RPP 工艺提供参考,我们首先需要建立并求解直流电镀模型。

电解液的电导率为\sigma_l,电解液中的电流密度可以根据以下欧姆定律进行描述:

在电极-电解质界面,局部电流(i_{loc})由下式给出:

其中,i_{loc}由 Butler-Volmer 方程给出:

{\alpha_aF\eta}

{RT}\right)-exp\left(-\frac{\alpha_cF\eta}{RT}\right)\right)\:\:\:\:\:(7)

其中,i_0是交换电流密度;\alpha_{a,c}是传递系数;\eta是过电位;F是法拉第常数;R是气体常数;T是温度。

上述方程定义界面上的电荷转移动力学。当考虑欧姆定律和电荷转移动力学这两个过程时,该分析被称为二次电流分布。

电流被施加到对电极的边界表面。在电镀表面,发生了氧化还原反应,该反应的动力学参数(反应速率常数)已知。随后,根据正向和反向脉冲期间局部电流密度的时间平均和来计算电极表面的局部生长速度。在电镀过程中的任意时刻,电极表面的每个点在垂直于电极表面的方向上与局部电流密度成正比:

}}=- \frac{M_{\textrm{Cu}} }{\rho_{\textrm{Cu}}}*\frac{\nu_{\textrm{Cu}}*i_{loc}}{nF}\:\:\:\:\:(8)

其中,M_{\textrm{Cu}}是摩尔质量;R_{\textrm{Cu}}是质量沉积速率;\rho_{\textrm{Cu}}是密度;\nu_{\textrm{Cu}}是沉积铜的化学计量系数。

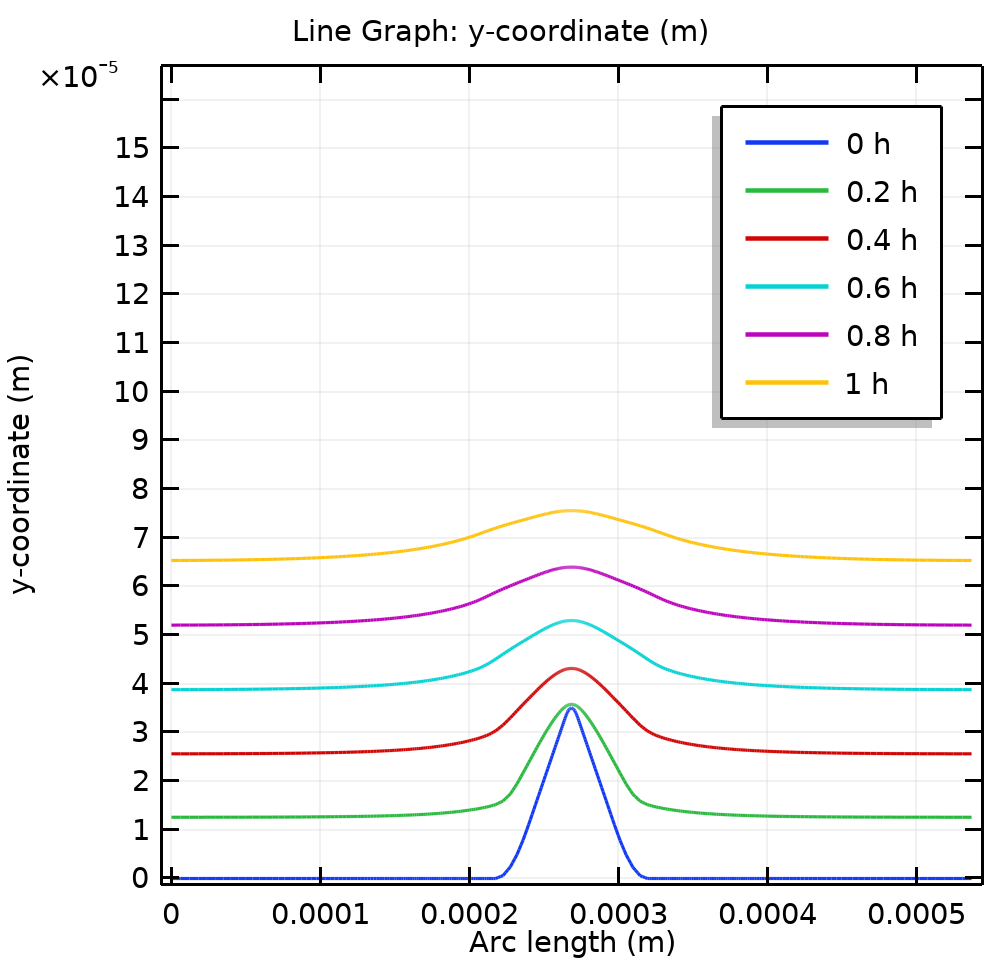

使用直流脉冲电镀时,表面轮廓演变与弧长的关系。

我们设置一小时的瞬态研究,来观察直流电镀情况下指定电流分布条件下的电极形状演变。上图显示了在直流电镀过程中突起如何变得更深更宽。

反向脉冲如何提高电镀工艺水平?

在 RPP 工艺中,电流密度和脉冲宽度等操作参数对于获得理想结果至关重要。通过方程 1可知,工作电极处的平均电流密度与占空比的比率相关。因此,电镀工艺可以通过选择操作循环参数进行微调。接下来,我们继续比较直流模式和 RPP 模式的结果。

我们通过将现有研究中的电解质电流节点修改为i_{fwd}(定义电镀的正向脉冲)并引入额外的二次电流分布节点来定义溶解(退镀)的叠加反向脉冲,从而建立 RPP 模型。在第二个二次电流分布节点中,我们将反向脉冲的电解质电流设置为i_{rev},同时保持动力学参数与先前研究中的参数相同。

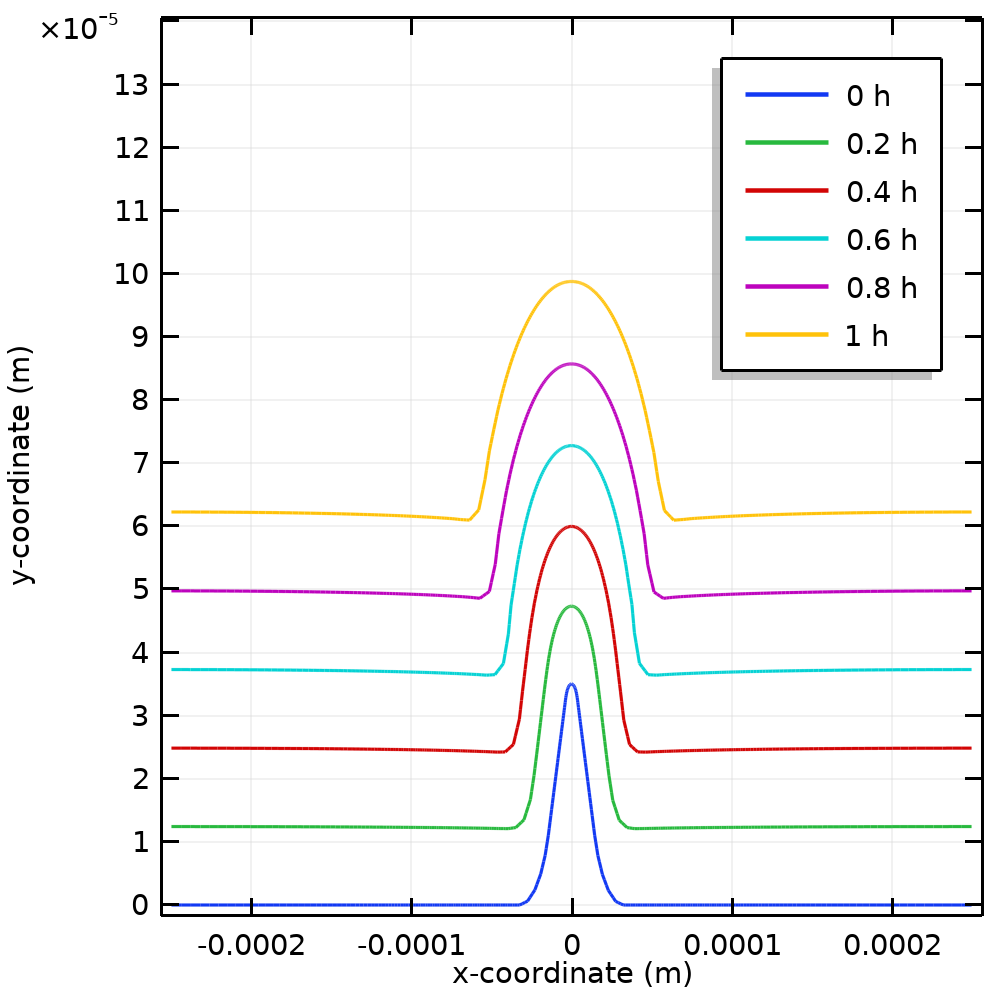

平均电解质电流保持恒定,同时仅使用t_{fwd}(即正向占空比)改变脉冲宽度。然后,使用方程 2预测阴极表面的电镀电流密度,并使用方程 8影响形状演变。我们计算一个小时的瞬态研究,以获得脉冲反向电流的表面轮廓。

在占空比为 0.85 的情况下,使用 RPP 工艺得到的表面轮廓演变与弧长的关系。

如上所示,与使用相同平均电解质电流的直流电镀相比,表面轮廓的金属表面抛光效果更好。该研究说明,应用脉冲电流可以实现电极表面周围的最佳电流分布。在电极表面使用脉冲电流密度可以在不使用任何电解槽添加剂的情况下获得更平滑的表面轮廓,从而降低与附加化学添加剂相关的成本和毒性。

当使用反向脉冲工艺时,由于我们得到了更高的瞬时电镀电流密度(见方程 2 中的i_{fwd}),因此电镀工艺的瓦格纳数(Wa)总是小于直流工艺时的瓦格纳数,这表明它对几何特征的敏感性;因此,当使用反向脉冲电流时,电流分布的局部化得到增强。我们现在尝试利用局部电流分布通过调整正向和反向脉冲的比率得出一个平滑表面。

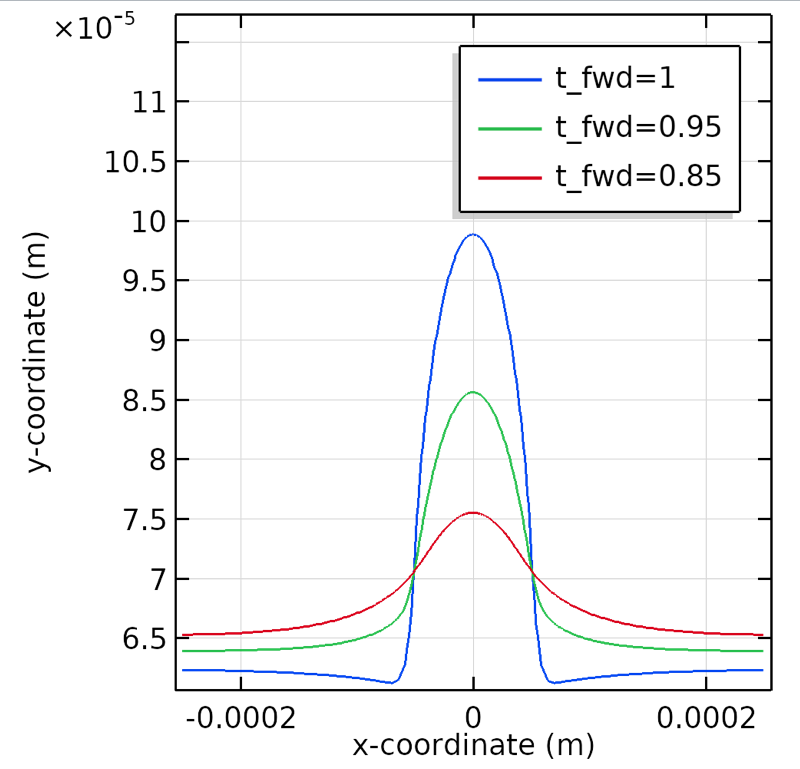

不同占空比情况下使用 RPP 工艺得到的表面轮廓演变与弧长的关系。

在上图中,我们看到了减小反向脉冲电流的正向与反向占空比比率产生的持续磨光效果。对于 RPP 来说,增加反向占空比(t_{rev})会增加溶解时间,并且整体电流分布会变得更不均匀,从而导致不断变化的表面轮廓上出现不同镀速。在这个增加的溶解时段,随着欧姆效应主导溶解过程,在更高的电流密度下溶解反应延长,因此峰凹陷。当我们减小t_{fwd}时,欧姆损耗相对于电镀和反向循环期间的活化损耗变得更大,从而产生对几何敏感的瞬时电流密度分布。通过改变占空比获得的这种电流密度分布使表面更平滑,并且产生突起相对于镀层厚度的几何水准。

结束语

我们讨论了如何使用电流脉冲(而不是额外的化学添加剂)来探索电镀电流操作条件,以使电镀表面尽可能光滑。对于具有已知动力学参数的系统,瓦格纳数与电流密度成反比,并且可以进行相应的调整,从而在表面上实现预期的电镀效果。如果我们想填补裂缝或使波峰凹陷,则应该瞄准瓦格纳数较低的系统,如本例所述。当表面需要均匀的涂层厚度时,我们应在电镀工艺中使用较高的瓦格纳数。用于 RPP 的电流脉冲的正向占空比越小,瓦格纳数越低,从而可以打磨掉小凸起和小缺陷。这是电镀科学中的一门艺术:在不真正影响电解槽化学成分的情况下调整操作条件,并且不需要化学添加剂。

该模型演示了以下功能:

- 与直流电镀工艺相比,RPP 获得了更平滑的表面轮廓

- RPP 脉冲宽度的选择可以显著改变工作电极上的电流分布

- 通过调整正向与反向占空比的比率,可以获得更平滑的光洁度

在仿真中调整操作参数有助于我们理解在相同电解槽中使用 RPP 技术相对于使用直流电镀的优势。因此,仿真提供了一种工具,可以最大限度地减少化学添加剂的使用,减小毒性,降低成本和维护费用。对于化学等效的电解槽,RPP 提供了比直流电镀更出色的金属分布和拉平效应。

后续操作

了解更多关于如何在 COMSOL Multiphysics 中模拟 RPP 工艺的信息。单击下面的按钮进入“案例下载”页面,其中包含 MPH 文件(请注意,你必须拥有 COMSOL Access 帐户和有效的软件许可证)。

你还可以查看电化学抛光模型,该模型是使用电流接口针对二维几何结构定义的。

评论 (1)

小灵 詹

2019-05-05Hello, I have read your blog of reverse pulse plating model. It is a great job you have done. Considering the reverse pulse current applied on the electrode, you investigated the effect of duty circle on the plating. I have a question to ask, as the factors of RPP influencing the plating process includes not only duty circle, but also the frequency of the reverse pulse current. So, with this model, how you are going to simulate the plating condition with different frequency of the reverse pulse current, such as 1 Hz, 10 Hz. Thanks!