随着增材制造技术和图像分辨率的不断提高,未来人们有可能开发出包含足够精细微观几何结构的轻质晶格单元,这些微观几何结构能够在非常宽的频率范围内提供最佳的吸声性能。使用数值仿真技术设计潜在的“虚拟”微观几何设计,并将它们打印出来而不受传统制造和测试的限制,这一前景确实非常令人兴奋。

本篇博文基于为纤维和开孔泡沫声学材料开发数值预测方法的自然扩展,介绍了晶格单元的最佳吸声性能和宽带吸声性能的设计策略。

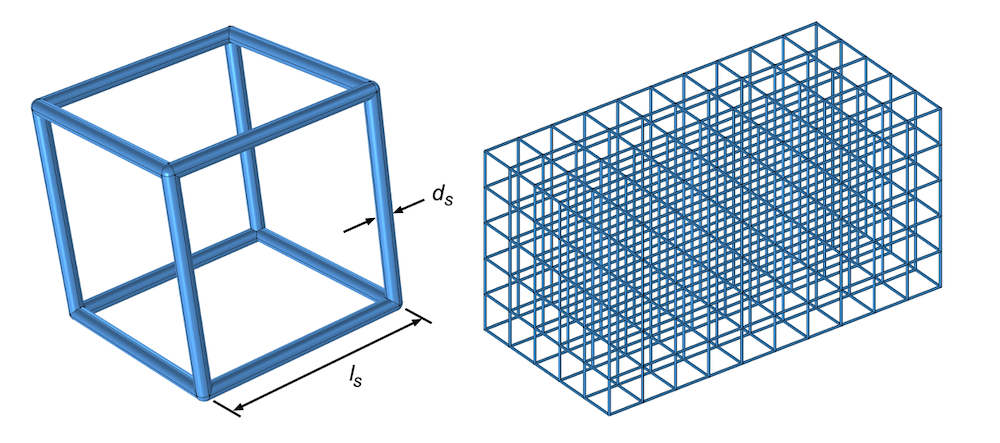

图 1:规则晶胞单元阵列的部分单位晶胞单元几何结构概念图,根据支柱直径定义 d_s和支柱长度 l_s。

COMSOL Multiphysics® :支持模型开发的虚拟实验室

在我们最近开发的纤维绝缘层和开孔泡沫的多孔弹性声学模型(参考文献 1-2)中,考虑的材料主要是由传统的纺丝和气流成网技术生产的纤维材料,以及由化学反应工艺生产的泡沫材料。

模型中包含的关键物理动态黏性耗散和振荡传热机制,在声学界还没有得到广泛研究,因此很难对这些典型的非均质材料进行实验,并验证模型的理论假设。

我们将 COMSOL Multiphysics® 软件的热黏性声学和传热建模功能作为虚拟实验室,进行了一组数值实验,帮助理解多孔材料中假设的圆柱形纤维和泡沫支柱几何形状的黏性流体耗散和振荡传热机制。

我们先建立了圆柱形横截面的简单二维模型,然后将其拓展为复杂的三维纤维阵列和泡沫几何结构,最终成功预测了纤维和泡沫材料的宏观声学性能,并与实际测量结果进行了比较。

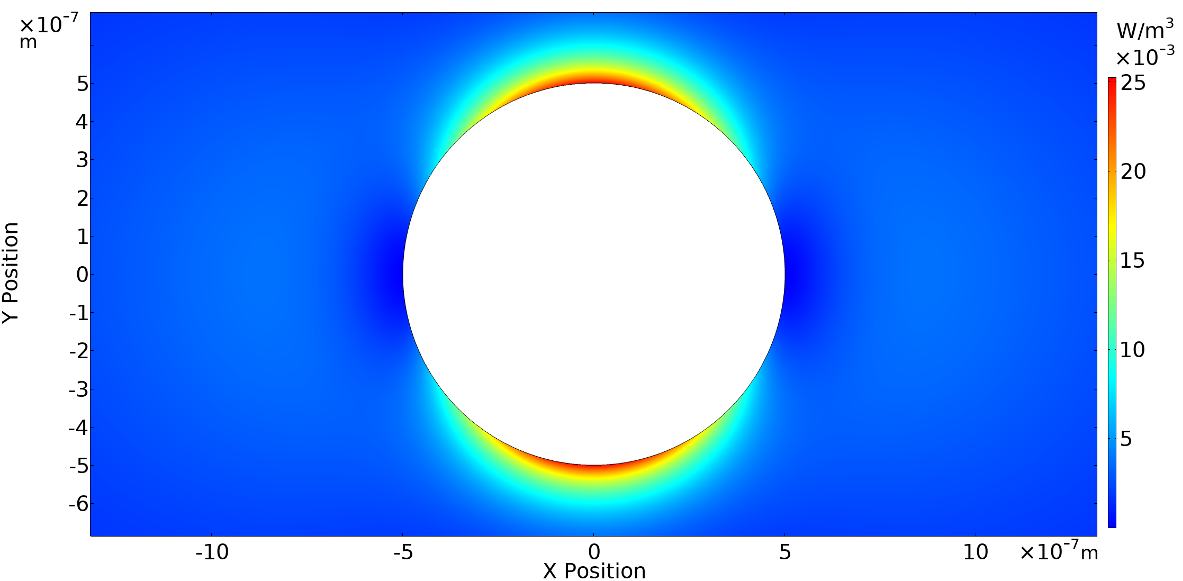

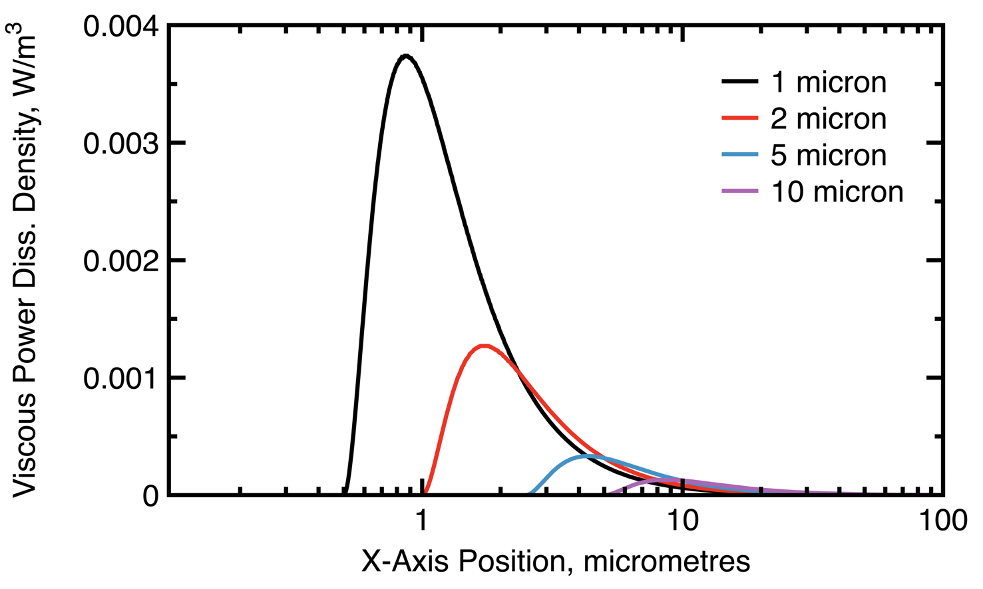

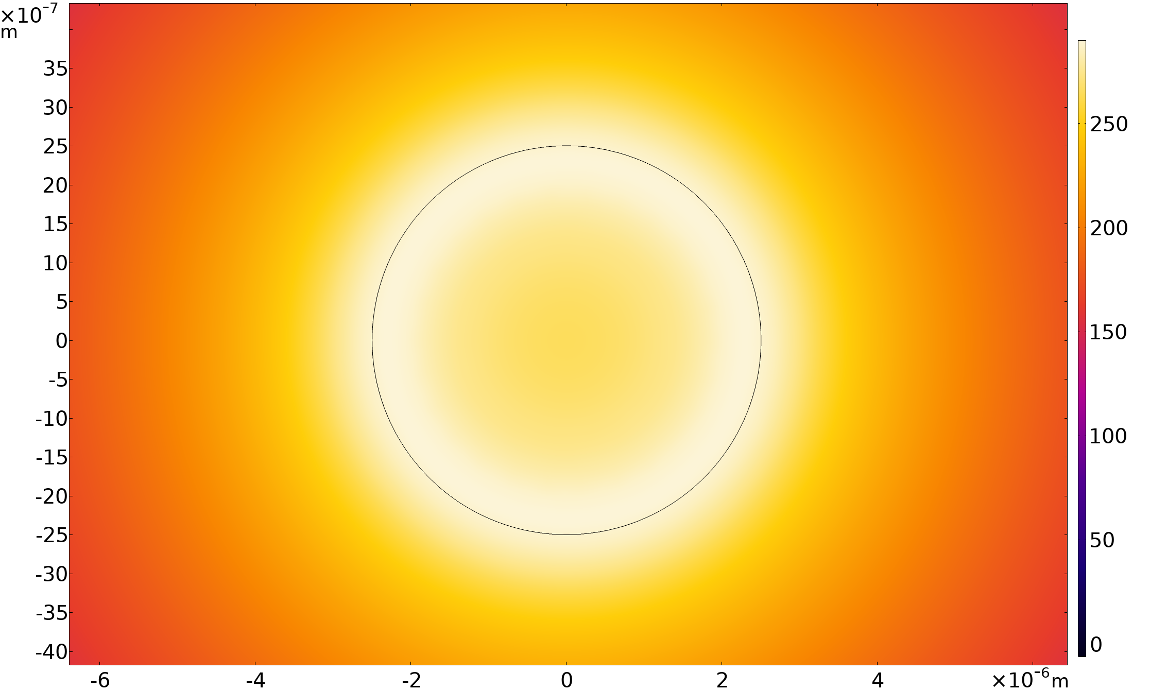

数值实验的一个重要作用是能够了解微米甚至是纳米尺度上的物理行为。对于各种不同流体和固体的本构材料以及单元微观几何结构,我们可以在虚拟实验室中广泛探索流体边界层内的动态黏性耗散强度、固体纤维或泡沫单元支柱内的温度场。据观察,直径特别细的支柱或纤维会在流体中会引起非常高的黏性损失,这些损失发生在固-液界面附近的边界层中(图2和图3)。

图2:1000Hz 下圆柱形支柱周围的黏性功率耗散密度分布。

图3:直径1、2、5 和 10 微米的支柱在 1000Hz 时的黏性功耗密度。

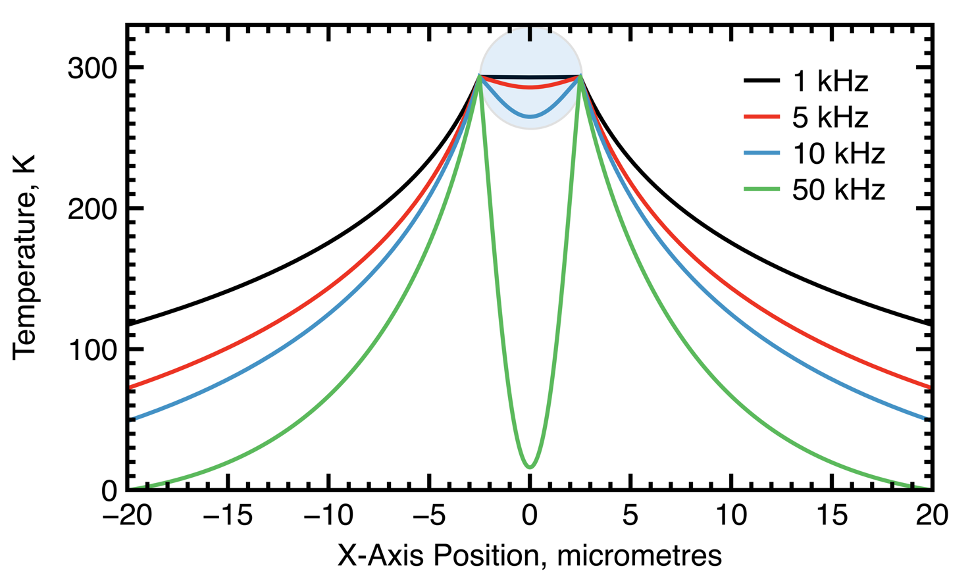

我们还观察到,固体内部的温度场也会与周围流体的温度场产生动态耦合,进而影响声波在相关频率下在多孔材料中的传播,这取决于固体纤维或支柱材料的导热性和直径(图4和图5)。

图4:圆柱形支柱和周围热黏性流体内的温度场分布(K)。

图5:1、5、10 和 50kHz 频率下,圆柱形支柱和热黏性流体的温度分布(K)。

通过上述学习,我们已经确定了物理线索,即使在高温条件下,我们也能够开发出具有最佳吸声性能的的轻质微结构。随着建模方法逐渐向晶格单元微结构的增材制造扩展,我们还可以利用不断改进的3D打印技术,实现 “从设计到打印 “优化微结构设计。即在给定的层厚度下,在四分之一波长频率下实现近乎完美的吸声性能,或者以最少的材料实现从低频到高频的广泛、高吸声性能。考虑到许多工业应用中的空间限制,我们更关注后面一点。

晶格结构的声学建模

如图 1 和图 2 所示,增材制造的晶格单元的微观几何形状通常是规则的、重复的结构,在单元的关节处有支柱连接。这样就可以模拟单个晶胞单元,然后映射整个晶胞阵列中波的传播行为。

一种高效实用的设计方法是在波通过多孔材料传播的声学传递矩阵模型 (TMM) 中,使用流-固接口中的动态黏性耗散和热阻抗的解析模型(参考文献 1-2)。对于无法使用解析方法的更复杂的单元几何形状,也可以在 COMSOL Multiphysics 中使用三维有限元直接估算单个单元的黏性耗散和热阻抗,然后通过单元阵列将其合并到 TMM 波传播模型中。这是最通用的方法,但缺点是计算量非常大。

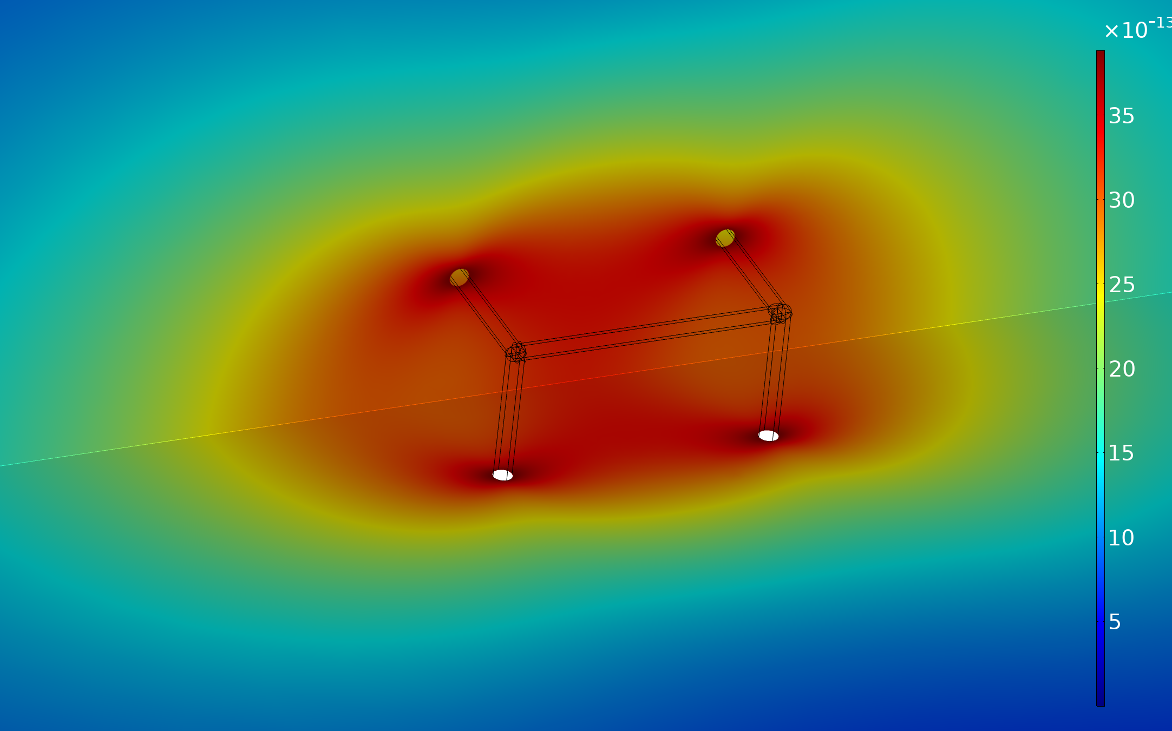

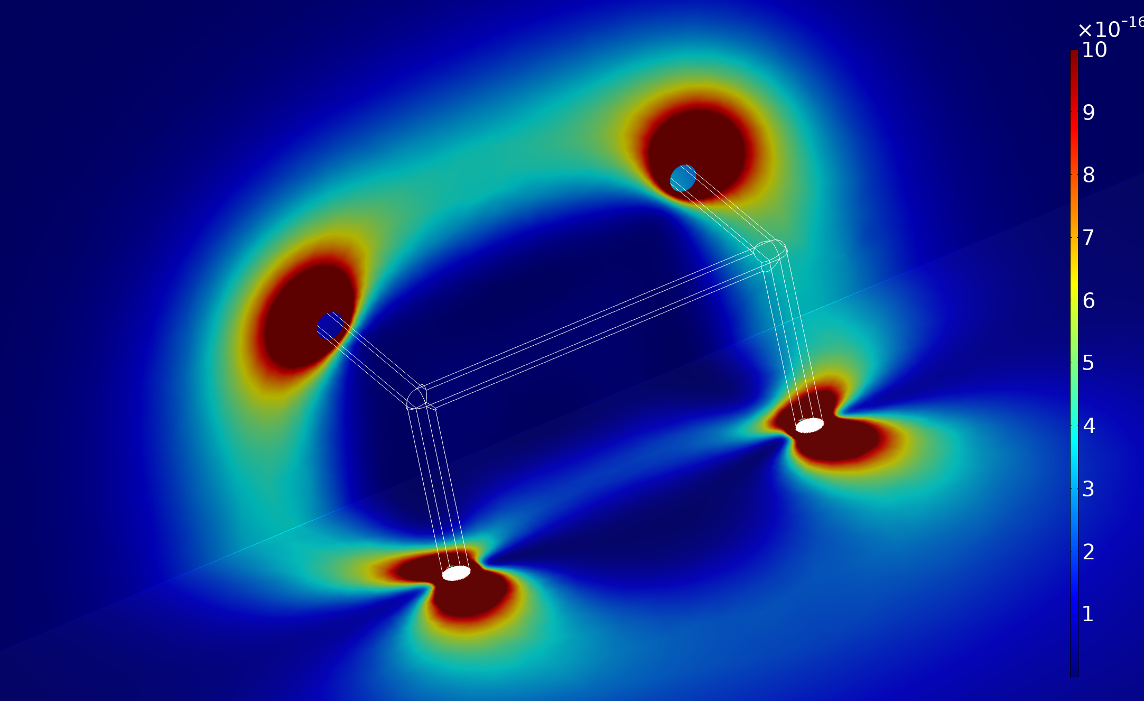

作为图 1 所示晶胞单元的解析模型开发的典型验证过程的一部分,对单个支柱及其贡献的动态黏性阻力阻抗进行估计来求解整个晶胞单元,然后将其与在 COMSOL Multiphysics中建立的整个单元的三维有限元热黏性声学模型 (TVA)(图6 和7)进行比较。对于具有高黏性耗散阻抗的晶胞单元设计(支柱直径为 5 微米,长度为 70 微米),在 0.01 Hz 的准静态频率下,解析结果为 53305Ns/m4 ,与 三维TVA 结果 54247 Ns/m4 相比,两者相差不到 2%。

图6:在 0.01Hz 频率下围绕晶胞单元支柱的流体速度场(m/s)。

图7:在 0.01Hz 频率下围绕晶胞单元支柱的流体黏性功率耗散密度(W/m3)。

基于对我们解析模型的信心,我们可以继续探索晶胞单元在吸声性能方面的设计。

完美宽频的吸声优化

为了通过定义支柱直径、支柱长度或单元孔隙率来优化增材制造的晶胞单元的吸声行为,我们选择 ISO 定义的表面平均吸收 (SAA) 量作为性能目标。SAA 被指定为 200 Hz ~ 2500 Hz 倍频带频率的吸声平均值,因此较大的 SAA 值会在很宽的频率范围内产生高吸声水平,尤其是在低频时。

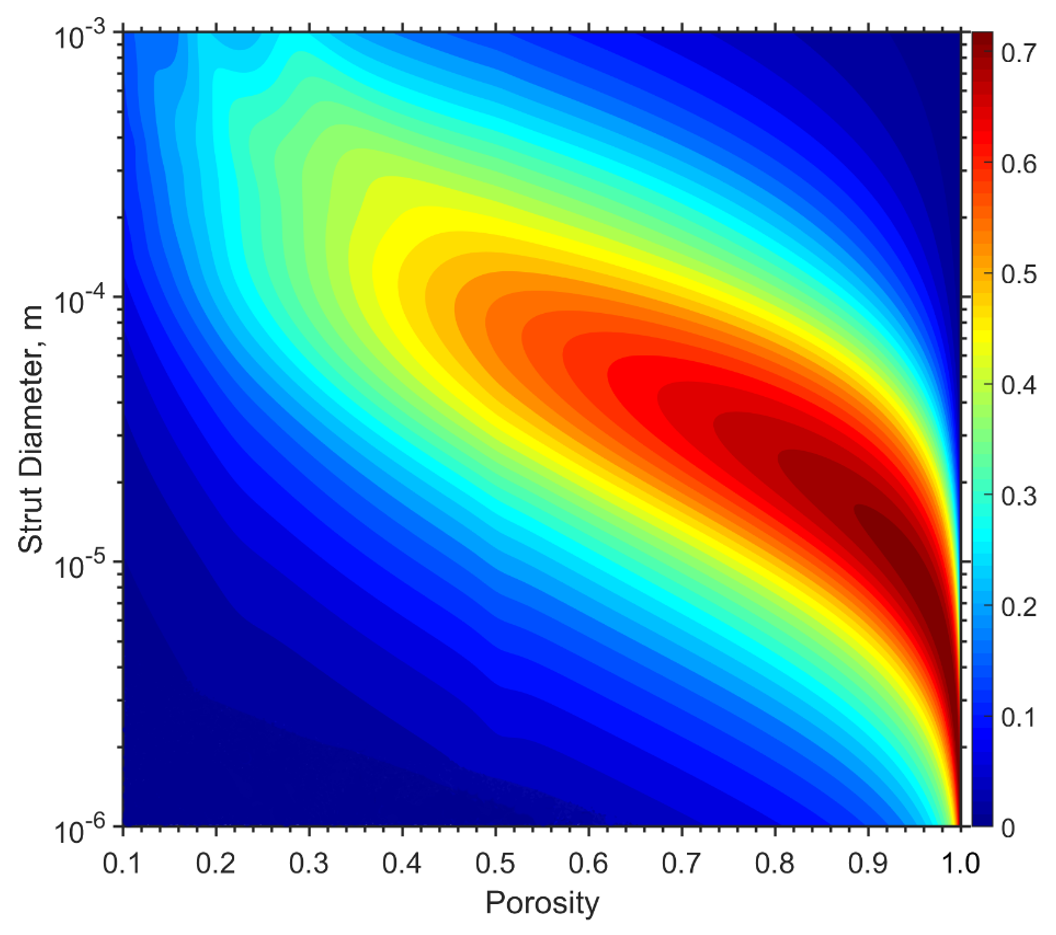

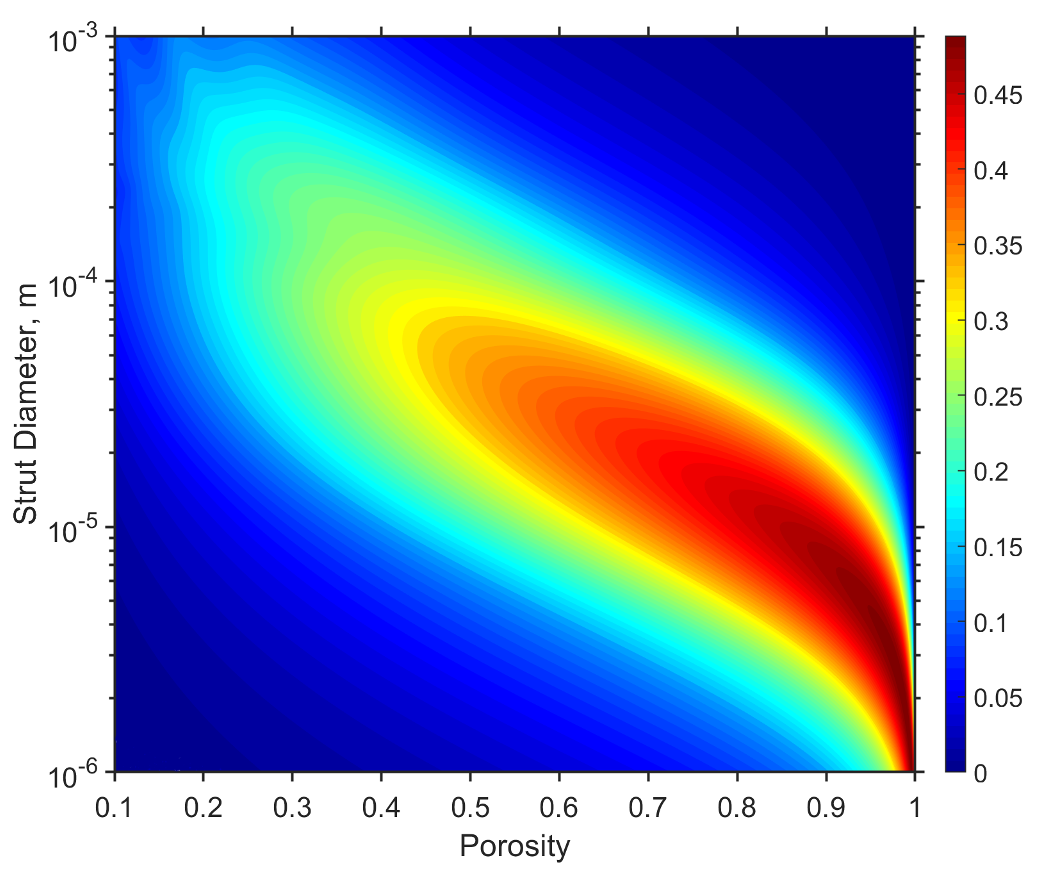

利用晶格单元声学 TMM 的数值效率,我们可以在一系列单元尺寸(孔隙率)和支柱直径上运行一系列模拟,用于绘制给定厚度下各种晶胞单元阵列的 SAA 设计灵敏度,如图 8 和图 9 所示。请注意,在这些等高线图中,SAA 的定义意味着更高的声级表明单元设计在非常宽的频率范围内实现了更高的吸声水平。请注意,一旦从 SAA 等高线图中选择了所需的晶胞单元孔隙率和支柱直径,支柱长度 l_s=\sqrt{(3/4)\pi d_s^2/(1-\phi)},其中 \phi 是单元孔隙率,或每单位单元体积的流体体积。

为多层厚度创建等高线图,为优化增材制造的晶格单元的吸声性能提供了一个非常好的设计起点,特别是突出了在打印过程的分辨率限制下,哪些单元设计是目标或是可忽略的。

图8:50 毫米厚微晶格结构的 SAA,每个晶格单元的支柱直径范围从 1 微米到 1

毫米,单元孔隙率从 0.1(非常致密)到几乎统一(非常开放)。

图9:20 毫米厚微晶格结构的 SAA,每个晶格单元的支柱直径范围从 1 微米到 1 毫米,单元孔隙率从 0.1(非常致密)到几乎统一(非常开放)。

完美的吸声设计

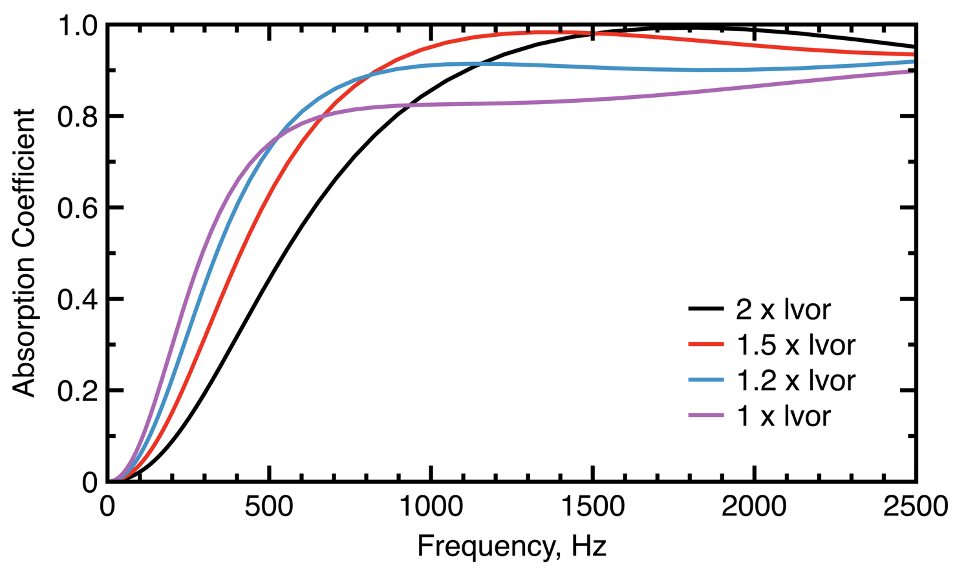

对于给定的多孔材料厚度和相应的四分之一波长频率,一个设计建议是将单元尺寸设定为流体边界层黏性渗透深度的大约2倍(2X)(参考文献 3), l_{vor}=\sqrt{2\mu_f/(2\pi f\rho_f)},其中 \mu_f 是动态流体黏度, \rho_f 是流体密度,f 是频率。例如,如果我们在 20°C 的空气中,晶格单元样品厚度为 50 毫米,四分之一波长的频率为 1715Hz,这就是产生最大吸声的频率。为了在这个频率下达到最大吸声,我们就选择晶格单元的支柱长度为 2x lvor=0.11mm。

然后在 1715Hz 下实现接近完美的吸收。如图10 所示,系统地减少单元支柱长度以减少单元孔隙率将增强低频吸收,同时牺牲一些高频率的性能。这种单元致密化过程导致每单位单元体积的动态黏性耗散增加。对于 1.2xlvor的单元支柱长度,SAA 估计为 0.72,这是 50mm 样品的 SAA 等高线图的理想范围内(图8),并且该单元设计非常好的平衡了低频和高频吸收。

图10:50mm厚样品的单位晶格吸声,其支柱直径为 5 微米,支柱长度基于 1715Hz 四分之一波长频率的 lvor 倍。

宽带吸声设计

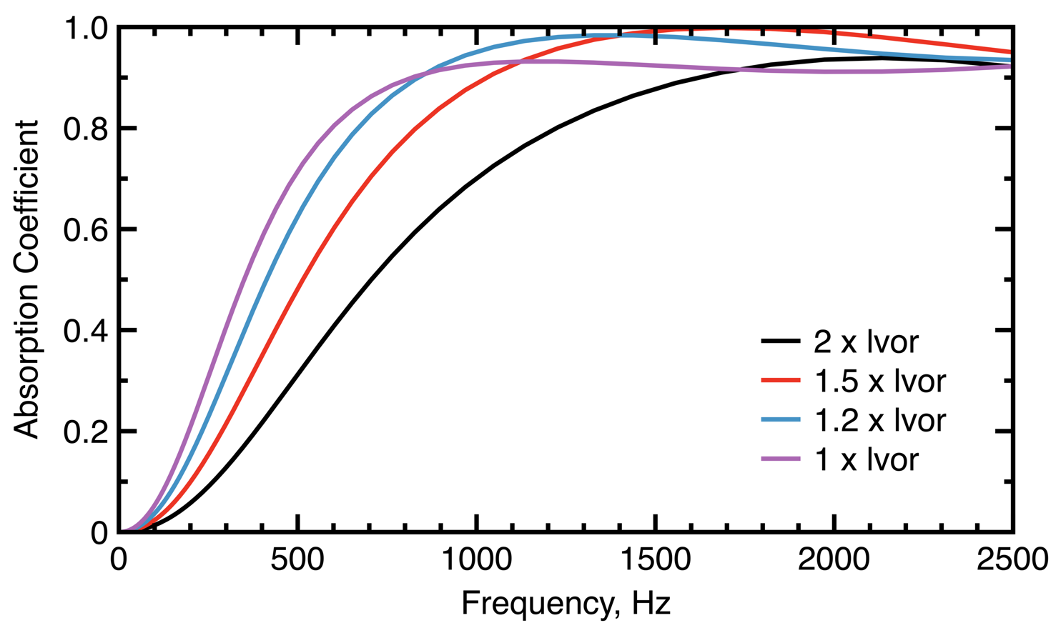

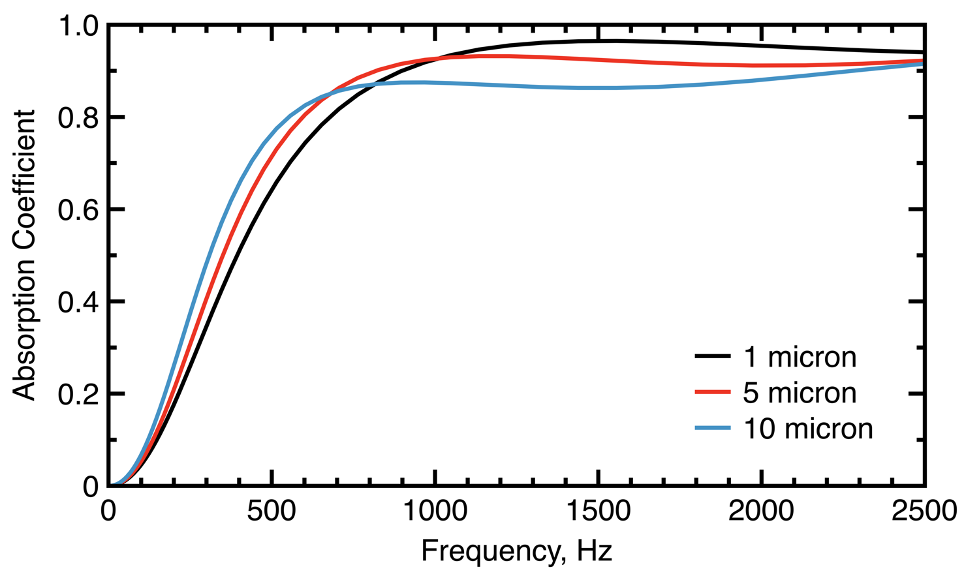

一个更简单的方法是选择 1000Hz 为默认的目标设计频率,并将单元支柱长度设置为等于黏性边界层穿透深度 lvor=0.07mm。这将导致宽带吸声行为,如图 11 所示,并且 SAA=0.71 的值相对较高。然后可以通过修改单元支柱的直径来进一步微调吸声性能(图12),这也将增加每单位单元体积的动态黏性耗散。

在有条件的情况下,直接使用SAA等高线图是最有效的,因为它们能直接指导哪种晶格单元设计能提供有效的宽带吸声性能。

图11:在 1000Hz 目标频率下,50 毫米厚度样品的单位晶格单元吸声,其支柱直径为 5 微米,支柱长度为 lvor。

图12:在 1000Hz 目标频率下,50 毫米厚度样品的单位晶格单元吸声,具有不同的支柱直径和支柱长度 1vor。

总结

如果目标是对特定层厚度实现近乎完美的吸收,那么选择四分之一波长频率下的黏性边界层渗透深度的2倍作为单元支柱的长度。为了在较低的频率下增强吸声性,也就是提高SAA值,可以通过减小单元支柱的长度或减小支柱的直径来增加单元内的黏性耗散。结合通过微晶格层的厚度(参考文献 4)对孔隙率进行优化分级,以及控制单元的各向异性(参考文献 5),将进一步改善定制的吸声性能。

当然,这一切都取决于增材制造技术的打印分辨率限制,但本博文中描述的“从设计到打印”方法的潜在优势是显而易见的。随着增材制造速度和分辨率的不断提高,我相信我们将能够实现文中介绍的高性能晶格单元设计。

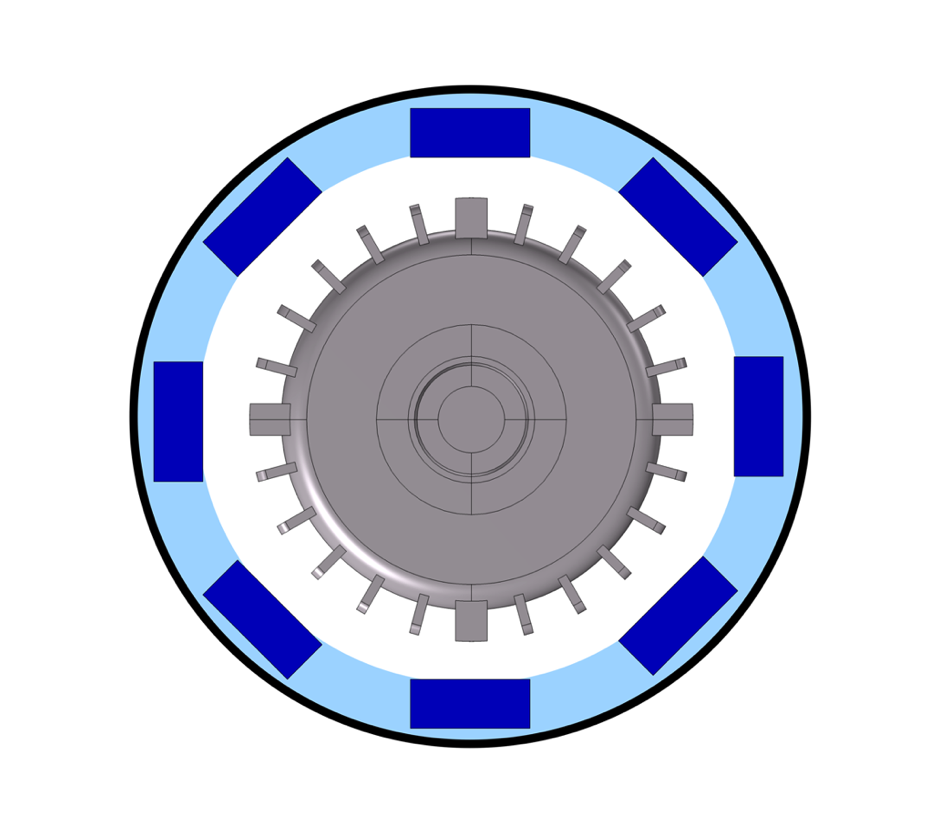

应用示例:电动机的声学封装

我们已经展示了如何优化晶格结构的设计,以在特定频率下提供最佳吸声效果或在宽频率范围内提供高水平的宽带吸声效果。因此,从概念上讲,可以设想利用增材制造的优势,开发具有最优吸声能力的局部区域晶格单元的多孔部件,专门用于抵消振动部件在特定频率下的高水平声音辐射,如图13所示的封装电动机。这种解决方案还将有助于减少材料使用和成本,成为未来在声学和噪声、振动与声振粗糙度(NVH)应用中使用增材制造技术的一个令人期待的目标。

图13:根据发动机噪声辐射模式进行了优化的带分布式声学封装的电动机。

参考文献

- P. Semeniuk et al., “Dynamic equations of a transversely isotropic, highly porous, fibrous material including oscillatory heat transfer effects,” Journal of the Acoustical Society of America, no. 146(4), pp. 2540–2551, 2019.

- P. Semeniuk et al., “Acoustics modelling of open-cell foam materials from microstructure and constitutive properties,” Journal of the Acoustical Society of America, no. 149(3), pp. 2016–2026, 2021.

- Cai. et al., “Sound absorption by acoustic micro-lattice with optimized pore configuration,” Journal of the Acoustical Society of America, no. 144(2), pp. EL138–EL143, 2018.

- Boulvert et al., “Optimally graded porous material for broadband perfect absorption of sound,” Journal of Applied Physics, no. 126, 175101, 2019.

- Mao et al., “Twist, tilt and stretch: From isometric Kelvin cells to anisotropic cellular materials,” Materials and Design, no. 193, 108855, 2020.

关于作者

B.P. (Brad) Semeniuk 是来自瑞士的咨询工程师,在材料声学数值模拟方法的开发和噪声、振动与声振粗糙度(NVH)应用产品的开发方面拥有超过 30 年的经验。他目前的工作是专注于开发下一代基于微观结构的多孔材料建模方法,并经常与瑞典斯德哥尔摩 KTH 皇家理工学院的技术力学系合作发表相关论文。如果对本文有任何问题,您可以直接通过 semeniuk@kth.se 或 poreacoustics.com 与他联系。

评论 (2)

Xinyu Zhang

2023-08-13Nice!

Huaiqian Li

2023-09-26相关模型可以分享一下吗