虽然对中轴承可以帮助延长旋转机械的使用寿命,但这样做可能成本会很高。为了确定能够以最低的成本提供最佳性能的对中量,工程师使用仿真研究了转子系统中轴承不对中的影响,并考虑了预期运行速度和额定功率等因素。在这篇博文中,我们将研究一个轴承未对中的转子系统,并分析其响应来研究不对中的影响。

分析轴承不对中的重要性

在组装过程中,对中旋转机械中的轴承是一项重要要求,原因如下:

- 更长的设备寿命和更高的可靠性

- 降低噪音排放和振动水平

- 降低轴承更换成本

- 减少维护

- 设备更高的操作性

然而,就所需的人力和较长的设备停机时间而言,对中也有其自身的成本。对中轴承应该投入多少精力,特别是在有许多轴承的情况下?换句话说,对中应该有多精确?对于不同的工业设备,答案可能会有所不同,这取决于操作角速度、额定功率和用户期望,等等。

通常情况下,对中是在设备没有真正运行时进行的。在实际运行条件下,由于外部载荷、自重、转子的不平衡和温度梯度等因素,轴可能会弯曲。这种弯曲再次使轴承在实际运行条件下不对中。尽管可以预先对此进行一些修正,但不可能完全消除不对中。仿真可以帮助评估不对中的影响及其允许的范围,以确保设备的安全运行。

接下来,让我们看看如何使用 COMSOL Multiphysics® 软件分析轴承不对中。

在 COMSOL Multiphysics® 中分析轴承不对中的齿轮传动中的振动

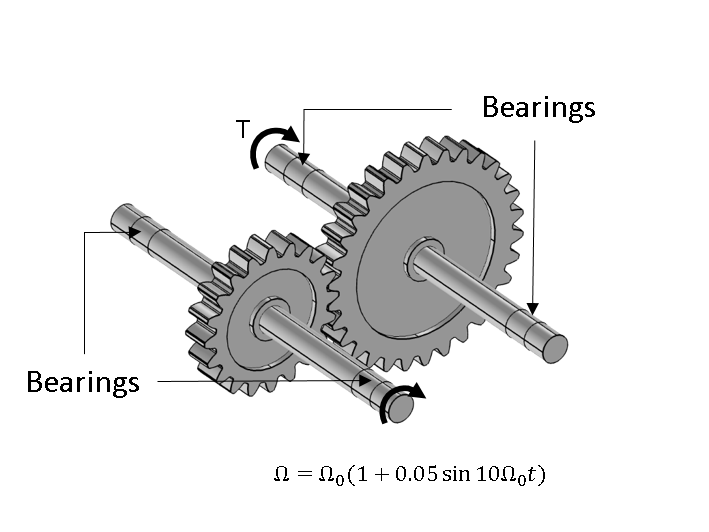

以一个大幅简化的变速箱模型为例,它只有一个齿轮对,如下图所示。主动轴和从动轴的两端均由深沟球轴承支撑。

带小齿轮的轴为主动轴,带大齿轮的轴为从动轴。主动轴的驱动端给定角速度为\Omega = \Omega_0(1+0.05\sin 10\Omega_0 t),其中\Omega_0 = 16.67rad/s。从动轴的输出扭矩T= 100 Nm,在主动轴完成 1/8 转后才会激活。下表给出了齿轮传动的其他参数。

| 轴 | |

|---|---|

| 长度 | 300 mm |

| 直径 | 20 mm |

| 齿轮 1 | |

| 齿数 | 20 |

| 节圆直径 | 100 mm |

| 压力角 | 25° |

| 齿轮 2 | |

| 齿数 | 30 |

| 节圆直径 | 150 mm |

| 压力角 | 25° |

| 齿隙 | 1 mm |

| 轴承 | |

| 类型 | 深沟球轴承 |

| 球数 | 20 |

| 球直径 | 1.33 mm |

| 节圆直径 | 21.33 mm |

| 内圈轮廓半径 | 2 mm |

| 外圈轮廓半径 | 2 mm |

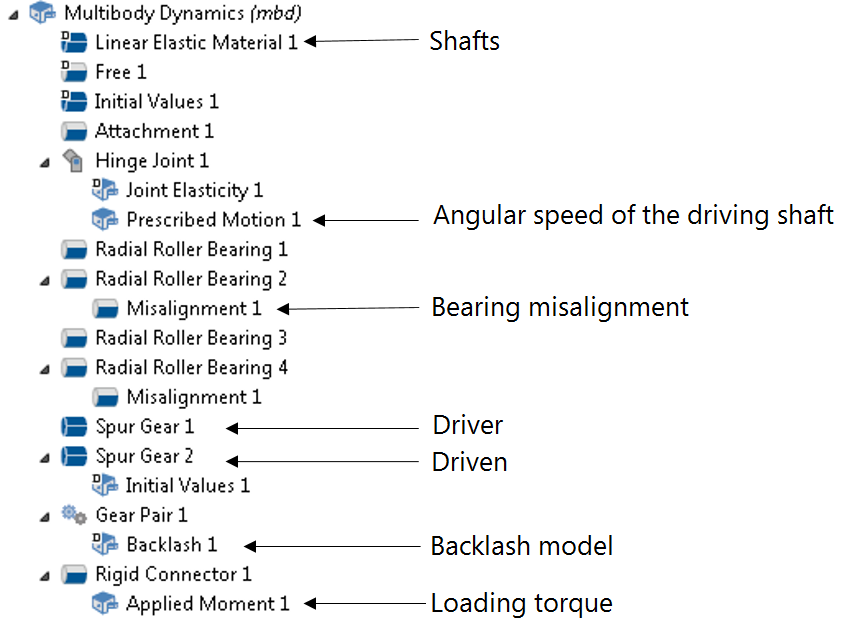

使用 COMSOL 软件中的多体动力学接口可以对齿轮传动组件进行建模。深沟球轴承模型可作为多体动力学接口中的径向滚子轴承节点,但需要有 COMSOL Multiphysics 的附加模块——转子动力学模块。使用铰链关节的指定运动轴子节点指定主动轴的旋转,使用刚性连接件上的作用力矩子节点为从动轴施加加载扭矩。铰链关节上的关节弹性子节点用于释放所有其他自由度。

齿轮传动建模的物理场节点如下图所示。

以时间步长T0/2000 ,总持续为时间T0执行瞬态仿真,来获得齿轮驱动组件的响应。T0是驱动轴转一圈所需的时间。

轴承对中如何影响振动

要了解未对中对系统响应的影响,需要考虑以下情况:

- 所有轴承都与轴完美对中

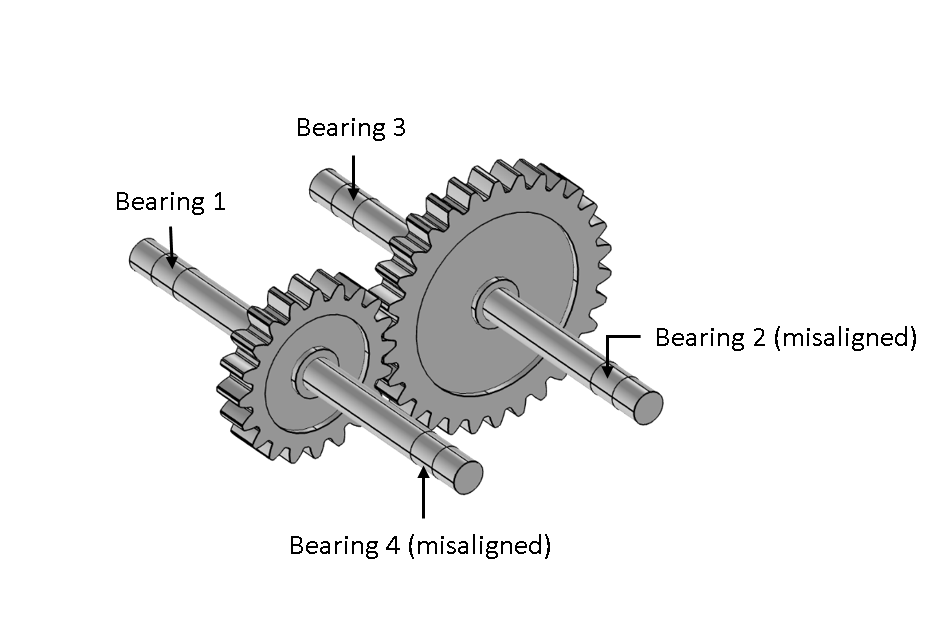

- 其中两个轴承与轴心线未对中,如下图所示:

轴承 2 围绕局部z轴的角度偏差为 0.1°,轴承 4 围绕局部y轴的角度偏差为 0.2°。

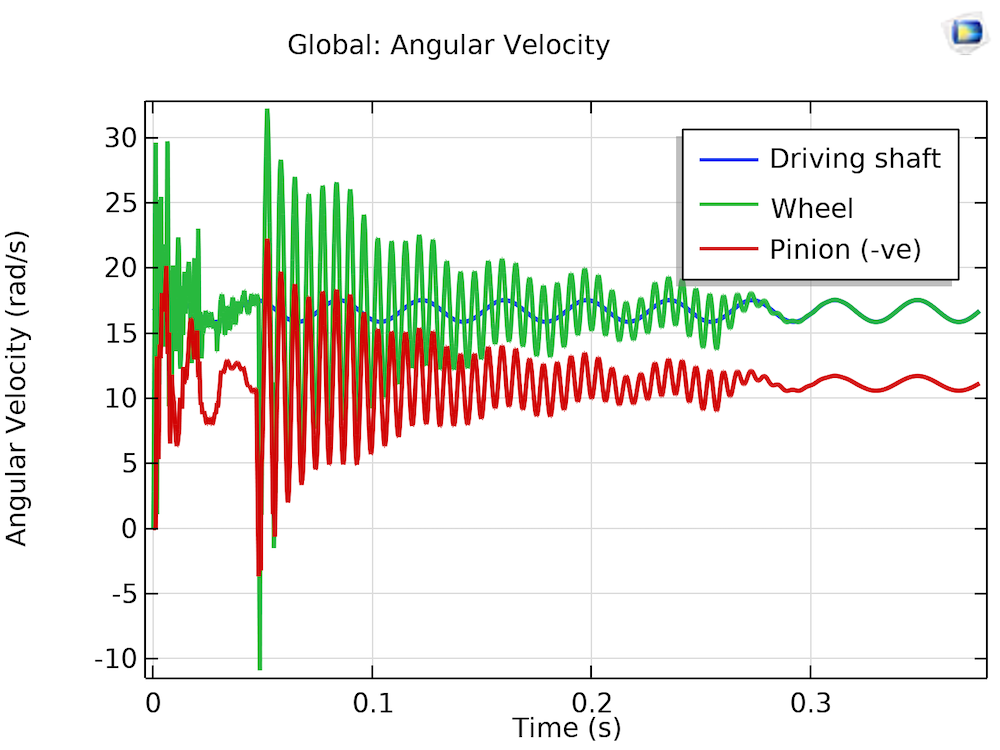

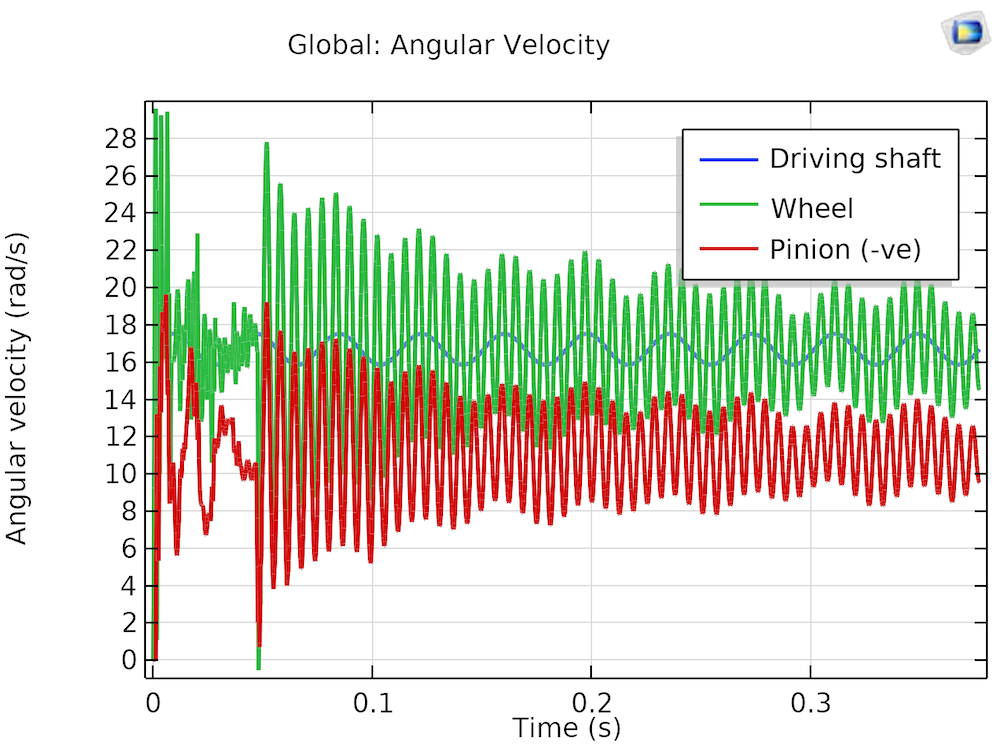

两种情况下轴的角速度如下图所示。

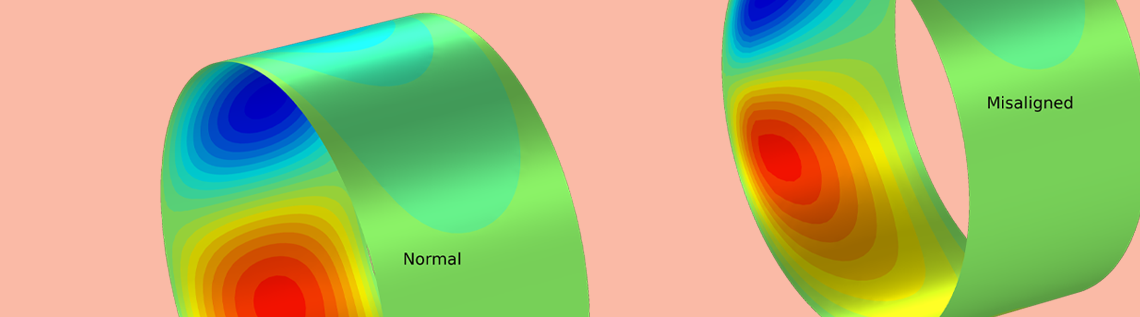

带有完全对中的轴承(左)和带有未对中的轴承(右)的齿轮角速度。

在从动轴加载之前(t< 0.047 s),齿轮传动组件的惯性会导致齿轮在存在齿隙的情况下发出嘎嘎的响声。齿轮的响声会引起轴的扭转振动。因此,轮辋(主动齿轮)在基本上跟随主动轴的规定速度,存在一定的波动。由于齿隙的存在,小齿轮(从动齿轮)在空转期间不考虑齿轮比。从动轴在t= 0.047 s 后被加载。这会在轴中引起更大的扭转振动,并且可以看到角速度与规定值的较大偏差。稍后,当波动减小时,轮辋遵循规定的速度。存在不对中时,由于轴承中的周期性不对中力,轴中的扭转振动会继续存在。

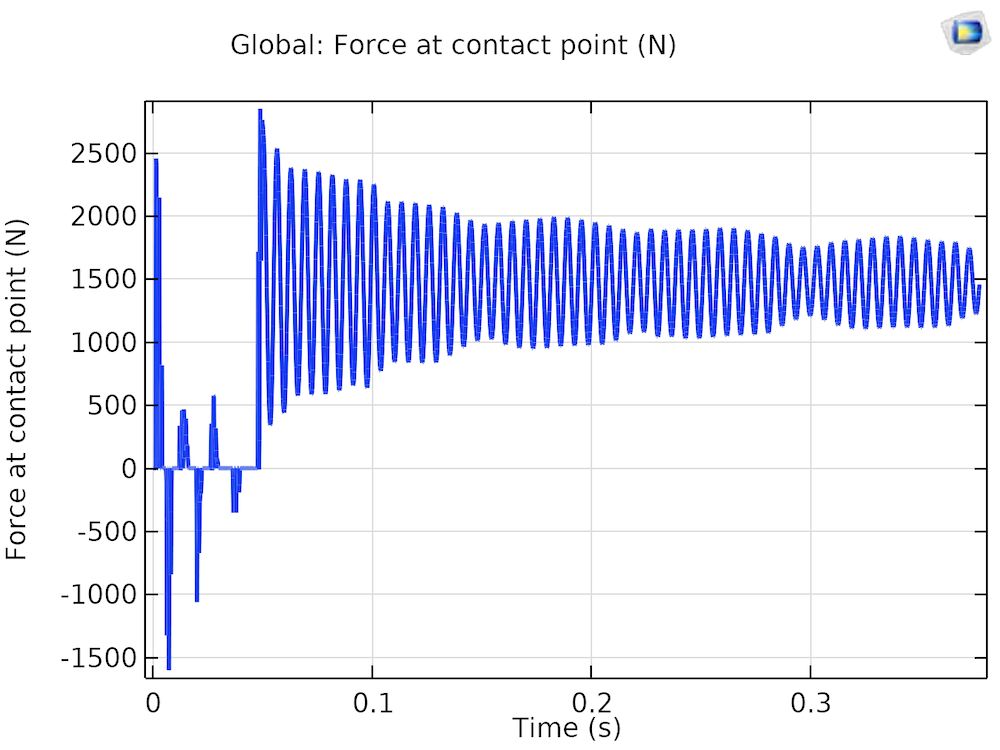

我们可以通过绘制齿轮啮合的接触力里了解齿轮中的响动,如下图所示。当从动轴未加载时,接触力是断断续续的,清楚地显示了嘎嘎作响的行为。一旦轴被加载,接触力变得连续,表明没有了嘎嘎的响声。当加载后,由于角速度的变化和轴的扭转振动,接触力不断波动。

齿轮啮合接触力。

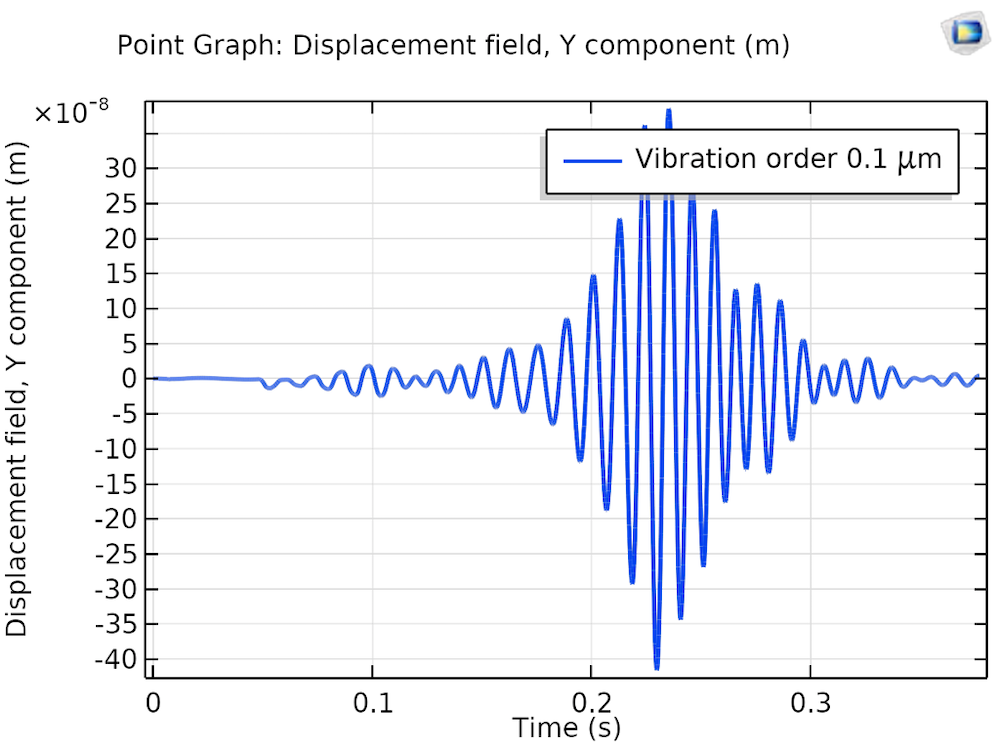

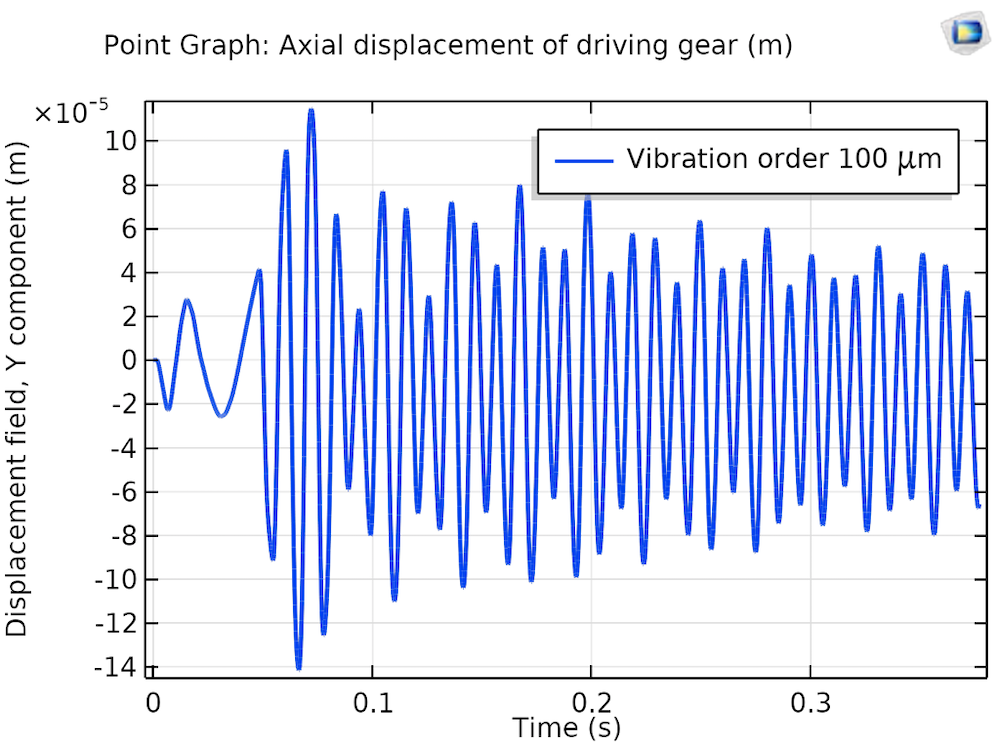

未对中旋转系统的最重要特征之一是响应中存在轴向振动。下图比较了两种情况下齿轮位置处轴的轴向振动。

带有完全对中的轴承(左)和未对中的轴承(右)的主动齿轮的轴向位移。

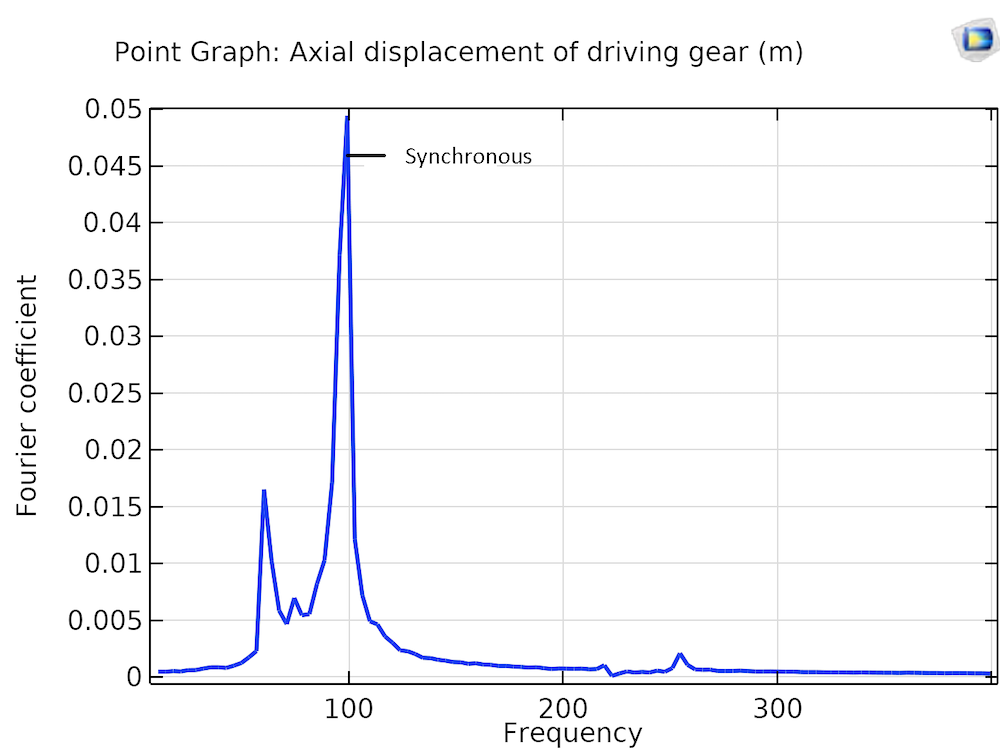

正如预期的那样,对于完全对中的轴承,主动齿轮的轴向振动可以忽略不计;而存在未对中的情况下,这种振动变得很明显。因此,轴向振动测量可以作为识别轴承不对中的参数之一。如下图所示,存在轴承未对中的情况下,主动齿轮的轴向位移频谱清楚地表明同步响应在频谱中占主导地位。

未对中轴承主动齿轮轴向位移的频谱。

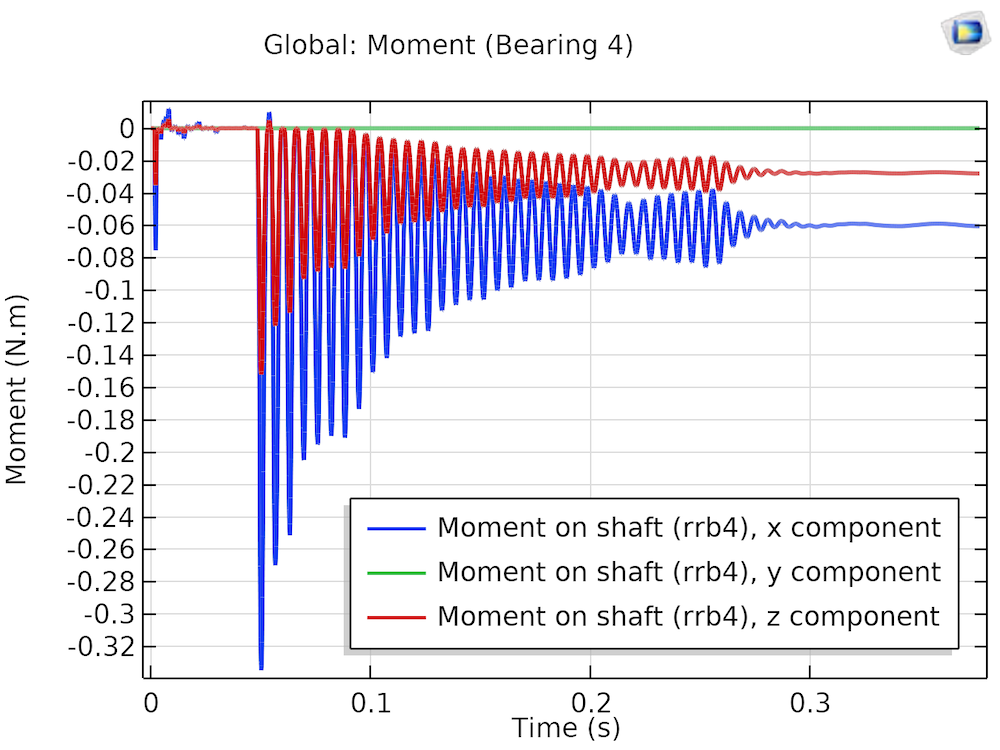

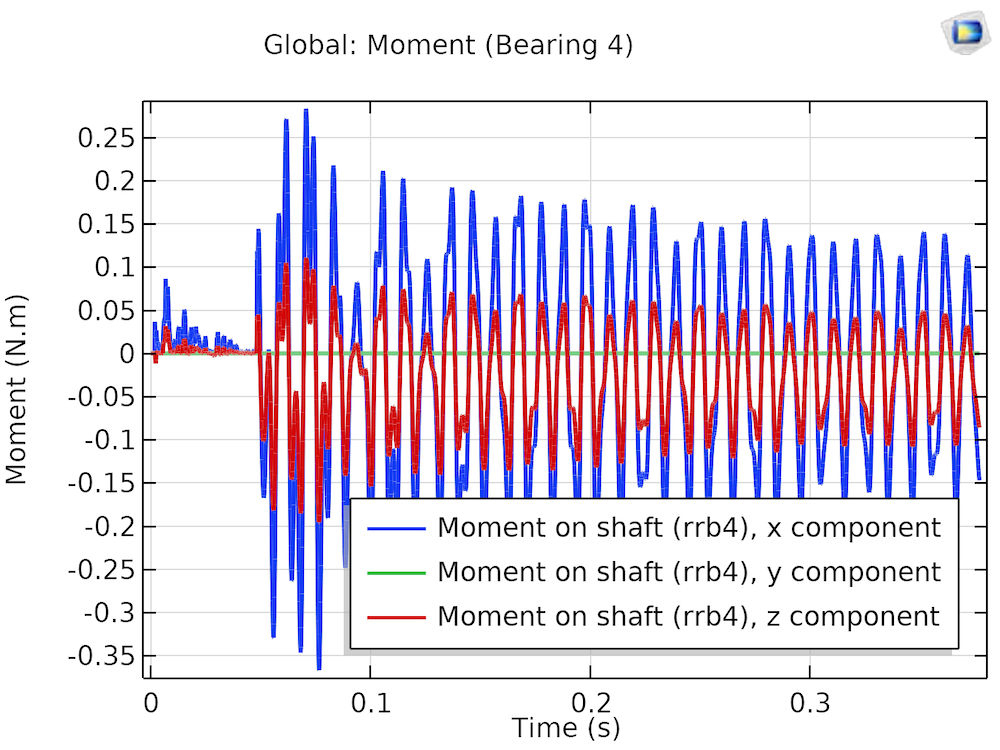

转动轴上的轴承反作用力矩对轴承的不对中非常敏感。下图是对中和未对中情况下轴承的轴承力矩。

转动轴上对中(左)和未对中(右)轴承的力矩。

对于对中的轴承,在被从动轴加载后,由于轴的弯曲振动,其力矩会发生波动,振幅会减小。最终,由于驱动速度的波动,轴承力矩跟随弯曲振动。对于未对中的情况,从动轴加载过程中引起的弯曲振动持续时间较长。由于齿轮啮合力,对中和未对中情况下的反作用力矩大致在与轴弯曲相反的方向上。然而,在未对中的情况下,反作用力矩会持续以高振幅波动,从而在整个操作过程中保持轴承动态加载。

在安装过程中,轴承可以有意地保持不对中,这个不对中量等于由于齿轮啮合力引起的轴的倾斜,以便在运行期间使它们保持对中。这将有助于减少轴承中的力矩反应并延长其使用寿命。

从上述系统的响应可以清楚地看出,未对中会在系统中产生持续的振动,导致组件疲劳,从而缩短它们的寿命。此外,这些振动会因动态负载而导致轴承的内圈和外圈磨损,从而导致轴承在正常运行寿命之前就失效。仿真有助于评估旋转系统的振动水平,从而预测这些部件的寿命。可以使用仿真来评估设计更改,以便在原型制作之前提出最佳设计,从而降低设计和测试的总体成本。

拓展阅读

阅读下列博客文章,了解有关轴承仿真的更多信息:

评论 (0)