设计新的结构时,你是否曾经对如何获得最优形状感到迷茫?如果是这样,那么你一定会乐意学习一种非常有用的称为“形状优化”的技术,拥有了这项技术,你的 COMSOL Multiphysics 建模技能就又提高了一步。今天我们将探讨形状优化的概念,并借助一个典型案例来演示其用法。

形状优化的背景

工程师、研究人员和科研人员们一直在努力改进设计。优化是指这样一种理念,即改变零件尺寸和材料属性等模型输入数据,实现某些指标的提升,同时还满足一组约束条件。COMSOL Multiphysics 中的优化模块是处理此类问题的得力工具。

尺寸优化是其中一种比较常见的优化技巧。这个方法要求直接更改 CAD 尺寸,实现质量最小化,可参考我们的支架的优化教程。在这个支架示例中,我们利用所谓的无梯度技术调整尺寸,同时还考虑了以下约束:尺寸间关系、峰值应力以及最低固有特征频率。这些技术会根据不同的目标函数和约束类型采用不同的处理方法,因此相当灵活。不过,这些技术有一个缺点:必须不断地对零件重新剖分网格,从而使设计变量从数值上逼近目标函数和约束的灵敏度。

如我们在以前的一篇博客文章中讨论的,在使用变形几何接口时,如果几何发生变化,那么也可以通过分析计算设计灵敏度。进一步来讲,基于梯度的求解器无需重新剖分网格,即利用灵敏度优化零件的尺寸,这是我们在设计电容器一文中重点讨论的内容。回顾以上两篇博客文章有助于理解我们今天要使用的功能。

形状优化是对以前讨论的相关概念的一个延伸,其中不仅考虑了简单的尺寸更改,还涉及到形状的总体改变。结构的形状受控于一组设计参数,这些参数使用了一组能描述任意形状的基函数。在下文中,我们将结合具体案例进行探讨。

形状优化问题:梁的厚度

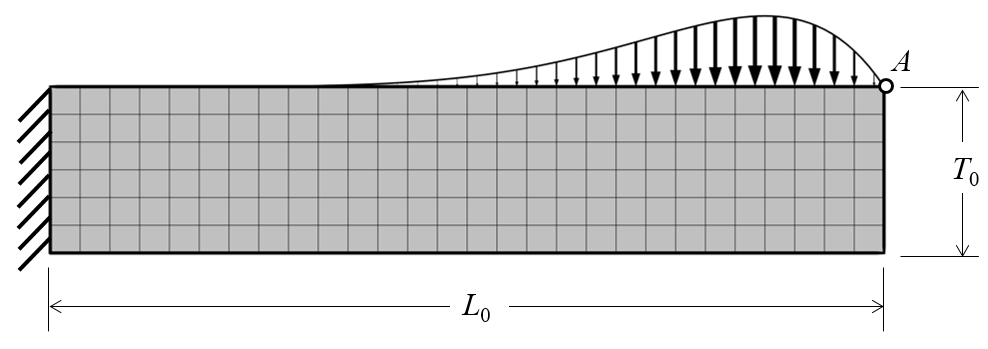

调整悬臂梁的厚度是一个典型的形状优化问题,我们以此入手来进行探讨:调整悬臂厚度并使其质量最小化,同时满足自由端上挠度峰值的约束。梁的初始厚度均匀,但顶部表面上分布的载荷不均匀,请参考下图。

载荷不均匀的悬臂梁,点 A 的挠度不应超过指定值。图中还显示了网格。

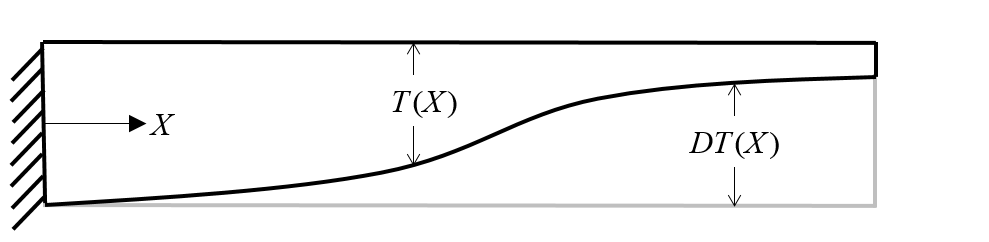

我们先选择设计变量。在悬臂端,梁的长度和厚度固定,长度方向上梁的厚度可以改变。根据初始配置改变厚度会稍微更简单些。不过,我们引入了函数DT(X),它在长度方向上的初始值为零。

优化问题研究梁的厚度变化。

在这里,我们选择用一组四阶伯恩斯坦多项式表示厚度变化:

用归一化尺寸表示:\bar X = X/L_0。请注意,此函数已按比例缩小了,这样多项式系数的数量级接近 1。这样做也是为了实现缩放的目的。

因为X=0时梁的厚度已指定,因此在固定C_0=0时,DT(\bar X)=0,所以这一项可略去。在远端,我们添加了一个约束条件:梁不能太薄,即C_4<0.9。

至于中间区域,我们也希望添加一些约束,进一步限制设计空间。可以添加约束0 < DT(\bar X) < 0.9T0。不过,这一约束有个缺陷:梁的厚度会忽薄忽厚。但是根据基本原理,我们知道这种情况不合常理,在长度方向增加梁的厚度毫无益处。我们就对其导数添加约束:DT^\prime(\bar X) > 0。这个约束迫使梁的厚度沿长度单调增加,随之还带来的好处是很自然地满足了约束条件:0 < DT(\bar X) < 0.9T0。

还要考虑另一个约束:梁一端上点的位移。我们希望点A的位移量不超过指定值u_{max}。根据以上信息,我们现在的优化问题就比较完整了:

这里,目标函数针对梁的初始质量M_0所作的归一化已完成,目标函数已缩放,其阶次为 1。类似地,梁端部的位移量|\mathbf{u}_A|针对容许的最大位移u_{max}进行归一化,它应当小于 1。现在我们来看一看如何在 COMSOL Multiphysics 中使用“优化模块”实现此类问题。

在 COMSOL Multiphysics 中实现这个问题

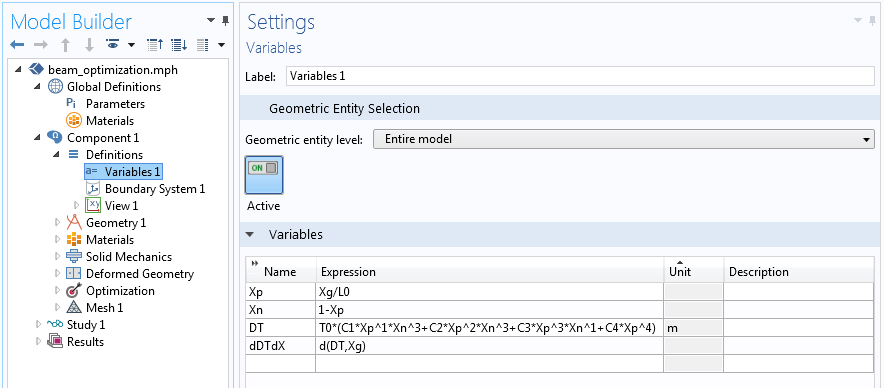

我们先从初步设计开始,即一个长度固定、厚度均匀的梁。梁一端设计为悬臂式,顶部表面的载荷不均匀,其变化遵循\bar X^4(1-\bar X )。我们希望先引入厚度变化的函数。之前描述的多项式函数是变量DT,如下方截图所示。表达式Xg指最初未变形几何的x维度。此函数在归一化的x方向上的导数是变量dDTdX。两个全局参数L0和T0定义长度和最大厚度。

屏幕截图显示厚度变化的函数及其导数。

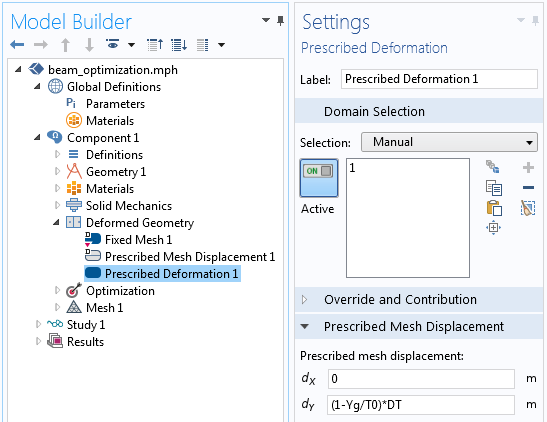

有关厚度变化的变量用在变形几何接口中,定义梁的总体积如何随厚度变化而变化。因为只有厚度变化,所以可以使用简单的线性映射,如下图所示。

梁内的位移就指定完毕。

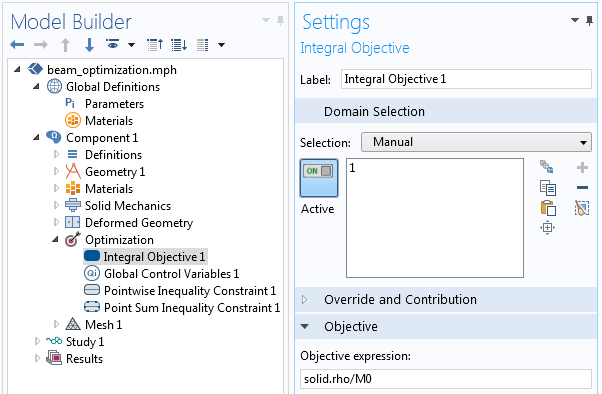

现在通过优化接口建立优化问题,其中可以很轻松地创建比较复杂的含多个约束的优化问题。相关设置显示在下方的屏幕截图中,先设置目标函数。积分目标特征对材料密度在建模域进行积分,并针对初始零件质量进行归一化。

优化的目标是质量最小化。

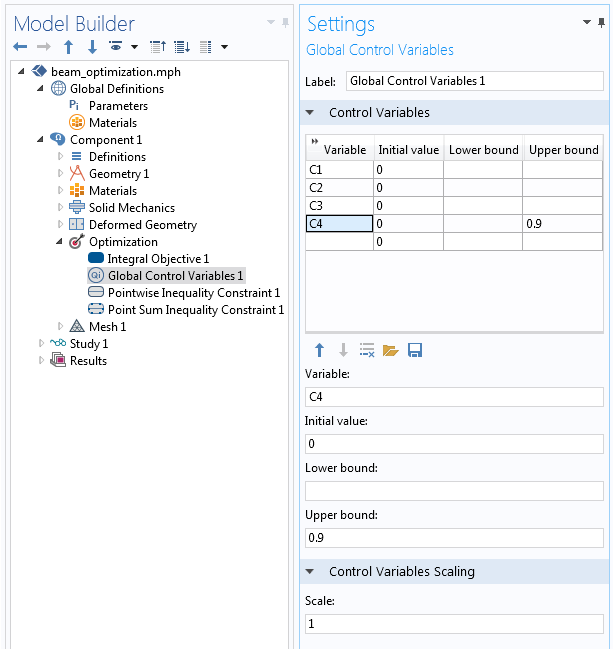

全局控制变量特征的设置如下所示。四个变量C1、C2、C3和C4的初始值为零,相当于梁的初始形状。对C4的约束是施加了一个上界,所有变量的缩放比例均为 1。

控制变量及其界限和缩放比例的定义。

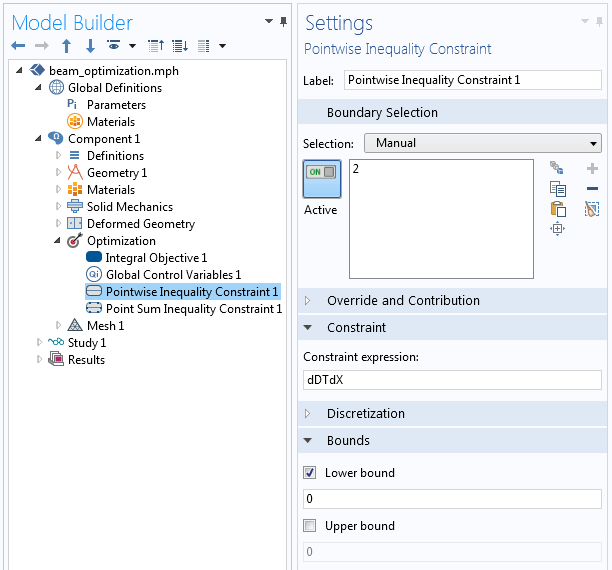

接着,将逐点不等式约束特征施加到域的底部边界。该特征强制每一点的位移函数的导数均为正,从而确保函数单调增加。

通过逐点不等式约束对沿梁长度的导数施加约束。

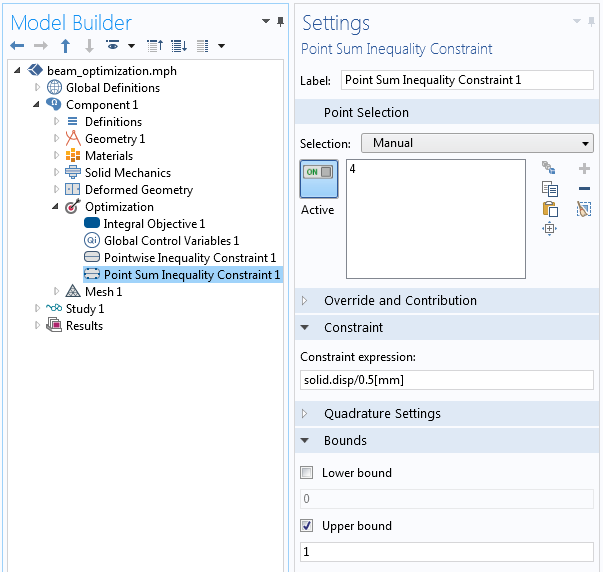

最后,对梁远端点的峰值位移施加约束,使其小于最大指定值。可通过点求和不等式约束特征设置该值。

对归一化的峰值位移施加约束。

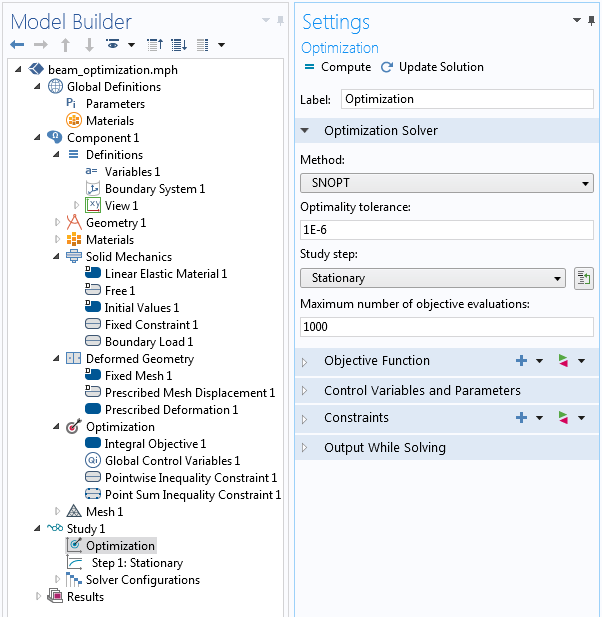

至此,我们的优化问题基本创建完毕。最后一步是将优化特征添加到研究序列,选择基于梯度的 SNOPT 求解器,经证实该求解器能最快速地处理我们的问题。所有其他设置保留默认值。目标函数和约束自动取自优化接口。

相关的优化求解器设置。

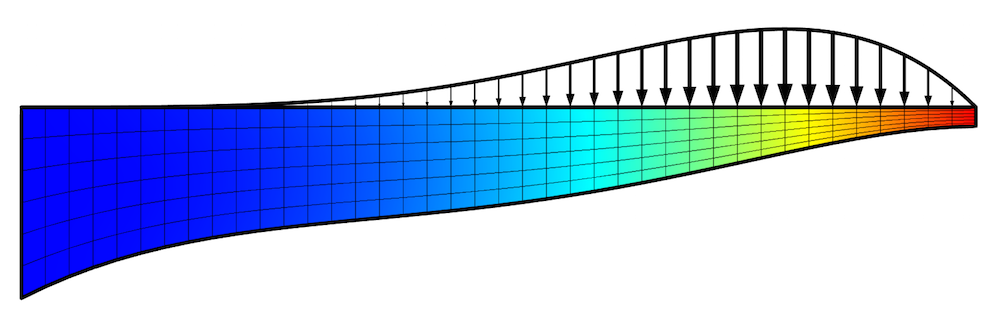

下图绘制了结果。其中已显示根据上述步骤得到的最优形状。端部的位移最大,厚度沿长度单调增加。我们预计几何会变形,因此使用了映射网格。

优化后梁的形状,施加不均匀载荷和约束后实现了质量最小化。其中绘制了位移场,以及施加的载荷分布和网格。

使用形状优化设计新结构的总结

或许我们自己会疑惑,如何能确定以上的结构真正实现了最优化。因此我们强烈建议进行网格细化研究,尝试不断细化网格,以了解其解如何收敛。研究基函数的收敛性也是非常合理的做法。我们可以使用高阶伯恩斯坦基函数并比较结果。不过,这样做可能会导致龙格现象,还会使收敛缓慢。

将原区间细分为多个子区间,在每个子区间(分段多项式)使用不同的较低阶形函数,可规避此类问题。除了伯恩斯坦基函数外,我们还可以应用其他基函数,如切比雪夫多项式和傅立叶基函数。号角优化形状教程重点讨论了使用傅立叶基函数的案例,该教程可从“案例下载”中下载。

本篇博客文章讨论的案例中,所包含的变形十分简单。在涉及更复杂的变形时,需要花更多心思考虑如何定义变形映射。在计算非常复杂的变形时,添加辅助方程也会很有帮助。

如果你对使用这些形状优化技术有任何疑问,或者希望将优化模块加到自己的建模工具套件中,请联系我们。

评论 (2)

倩 于

2024-07-17点总和不等式设置中,的约束条件:p: solid.disp/0.5[mm],对梁远端点的峰值位移施加约束,使其小于最大指定值。请问这个约束方程式的具体含义可以解释吗,我不知道这个公式是怎么提出的,因此无法理解

Yuqing Ge

2024-08-02 COMSOL 员工这个约束条件指的就是solid.disp/0.5[mm]<1,solid.disp指梁的位移,是梁接口内置的变量,这里除0.5mm是为了使变量归一化,减少数值误差。