电池短路是一个糟糕的故障:电池中储存的化学能会以热能的形式损失掉,而无法为设备所用。同时,短路还会造成严重发热,这不仅会降低电池材料的性能,甚至还可能因为触发热失控而酿成火灾或者爆炸。为了消除设备中可能造成短路的潜在条件,并确保短路不会引起危险的工作状态,我们可以借助 COMSOL Multiphysics® 对锂离子电池的设计进行研究。

电池短路是如何发生的?

电池可将储存的化学能转换为电能。正常工作时,电池的两个电极会发生电化学反应:阴极发生还原反应,阳极发生氧化反应。在放电过程中,正极为阴极,而负极为阳极;而在充电过程中,两极的角色互换,即正极为阳极,而负极为阴极。

一个电极将电子释放到电路中,同时另一个电极从电路中获取电子。正是这一整体的有利化学反应驱动了电路中的电流,所以诸如电机或灯泡的任意装置接入电池后,可从电池中获取能量。

灯泡由电池进行供电。

所谓短路,即电子未流经与用电设备连接的电路,而直接在两个电极间流动。由于这些电子无需做进行任何机械功,因此电阻非常小。造成的结果是,化学反应加速,电池开始自放电,没有做任何有用功便失去了化学能。短路时超强的电流会导致电池电阻发热(焦耳热),这很有可能损坏设备。

电池中的机械损伤是造成短路的原因之一。如果一个金属异物刺穿电池组,或者电池组因受到挤压而损坏,这便会形成一条内部传导路径从而造成短路。“针刺测试”是针对锂离子电池的一个标准安全测试,在测试过程中会用钢针刺穿电池使其产生短路。

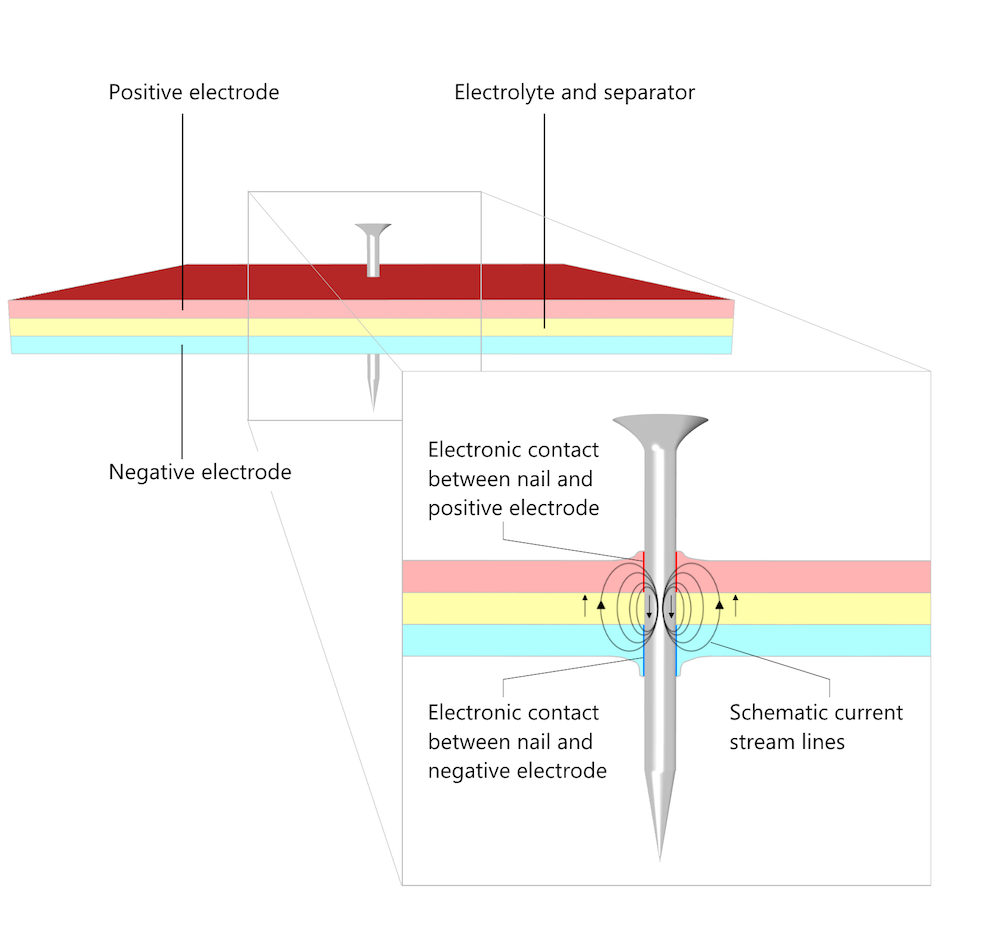

电池通过测试的条件为:电池在短路状态下放电时,内电流引起的发热不会造成起火或爆炸。在钢针中,电流从正极流向负极,而多孔电解质及电解质(隔膜)中的电流从负极流向正极。钢针传导电流时,实际上相当于一个负载非常小的外部电路,而钢针周围的区域进行与放电类似的过程(请参考博客文章《电池内的电流会倒流吗?》中的图 5)。

钢针刺穿电池试验的示意图。放大后的横截面显示了钢针与电极之间的接触面和电流方向。

电池自身的化学性质也可能造成内部短路。对于锂离子电池来说,最常见的机制之一就是因锂盐的沉积而导致形成了树枝状的金属锂。虽然锂原子通常能安全地嵌入电极材料,但还是会形成游离态的金属锂。同大多数金属一样,锂的电导率比电池中氧化物材料和电解质要高很多,这就产生了一个问题:当金属锂在电池内的生长到达一定程度后,可能将两个电极连接起来,在它们之间形成一条导电性极佳的传导通路,并由此造成短路。

接下来,我们一起看一看如何使用 COMSOL Multiphysics 模拟锂离子电池中的短路现象。

模拟锂离子电池中典型的短路现象

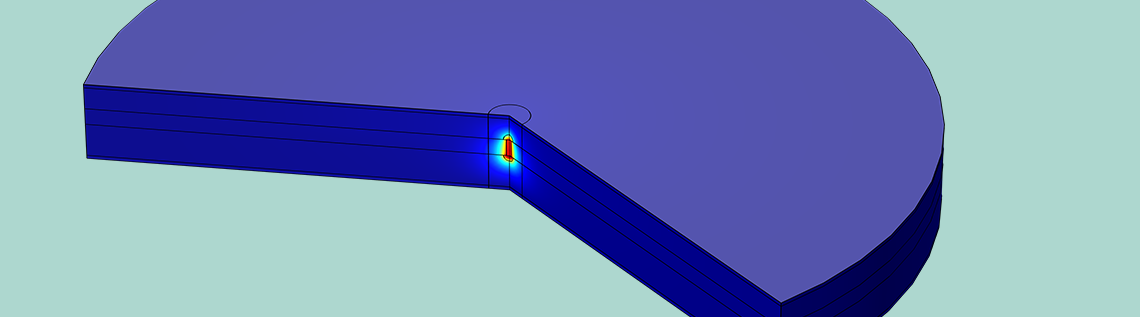

锂离子电池的内部短路教学模型通过 COMSOL Multiphysics 对与内部短路现象相关的电流和局部加热进行了预测。短路是由连接正极和负极材料的微米级锂丝引起的。请注意,锂丝仅与正负极相连接,不会像上文的钢针一样刺穿电池。在该案例中,所预测的短路电流与总电池容量相比较为适中,因此局部短路不会对电池的工作电压产生显著干扰。

在此模型案例中,我们使用了熟悉的 Newman 模型(请参阅模型文档的参考文献)对锂离子电池的化学性质进行探讨。首先,打开“电池与燃料电池模块”中预置的锂离子电池 接口,在该接口中,我们可以利用这个理论模型来分析浓缩的锂离子电解质溶液中电荷转移与质量传递的叠加效应,以及固体电极材料与集流体中的电流。我们使用电极材料粒子表面的锂离子插入动力学来描述电池反应,同时利用扩散模型来研究电极粒子中的固体锂。点击链接,阅读更多有关 Newman 模型及其扩展应用的博客文章。

接下来,我们使用了“电极”域特征来描述集流体等传统的金属导体。该特征还可用于描述像锂丝这样会造成短路的金属区域。现在我们继续讨论电池模型,其中锂的电导率约为 107S/m。尽管这个值略小于铝或铜,但仍然比锂电极材料(100 S/m)及锂电解质(< 1 S/m)的常规电导率高出了几个数量级。

随后,我们计算了电池热源,并将其与可求解传热方程的固体传热分析相互耦合,这样就可以预测电池温度。接下来,为了直接加入这一耦合,我们添加一个预置的电化学热源多物理场特征。集流体可以看作热容量很大的高性能散热器,提供了一个可驱散因短路产生的热量的渠道。反过来,电极动力学与材料属性也会随着电池内每一点上计算得出的温度变化而变化。

分析结果

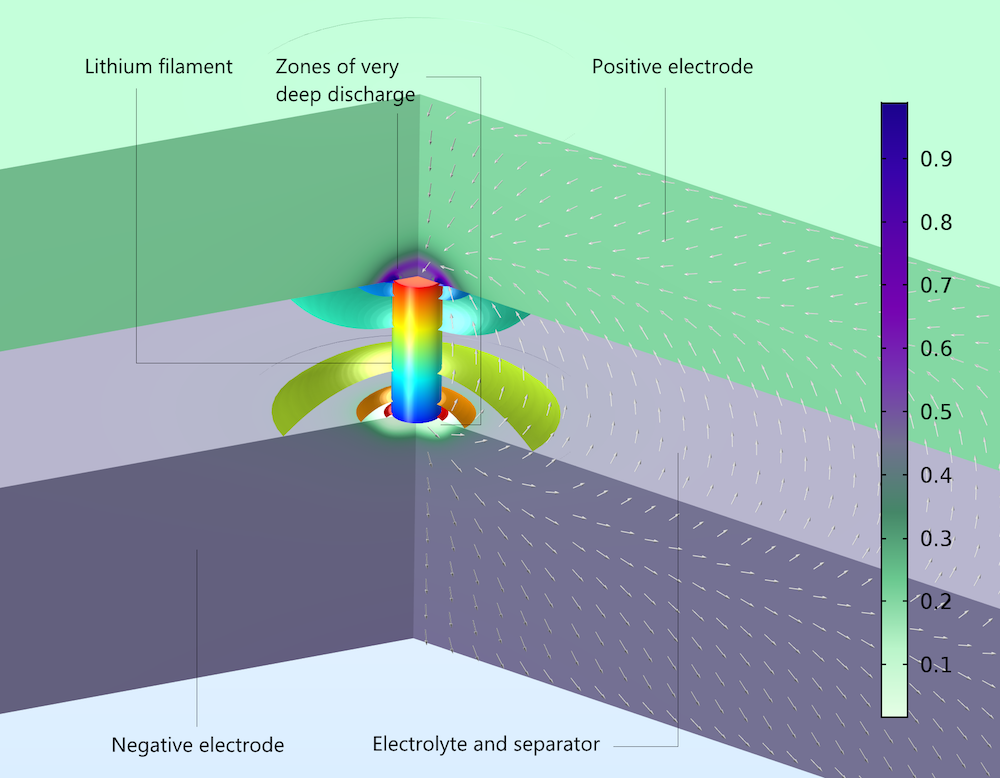

下图中使用了 Aurora Borealis 颜色表来对短路现象发生 0.01 秒后的局部电极充电状态进行展示。由于电池会自放电,负极中可用的锂几乎耗尽(在色条中接近 0),而这些锂全部富集在了正极(在色条中接近 1)。正是这一原因造成了容量损耗,使电池无法达到预期的能量容量。图中还显示了锂丝的电势(彩虹色表中红色表示高值,蓝色表示低值),以及多孔电解质和电解质隔膜中的电流密度(白色箭头)。电解质电势以等势面(彩虹色表)的形式进行显示,电流密度箭头垂直于电解质中各处的等势线。除了锂丝不会刺穿电极之外,此案例中涉及的过程和现象与上文的钢针示例几乎相同:锂丝与电极表面之间形成电接触,且不会在电极中穿孔。

自放电 0.01秒后锂离子电池中电极粒子表面的局部充电状态。由于内部短路,电荷在负极(底部)损耗并在正极(顶部)富集。

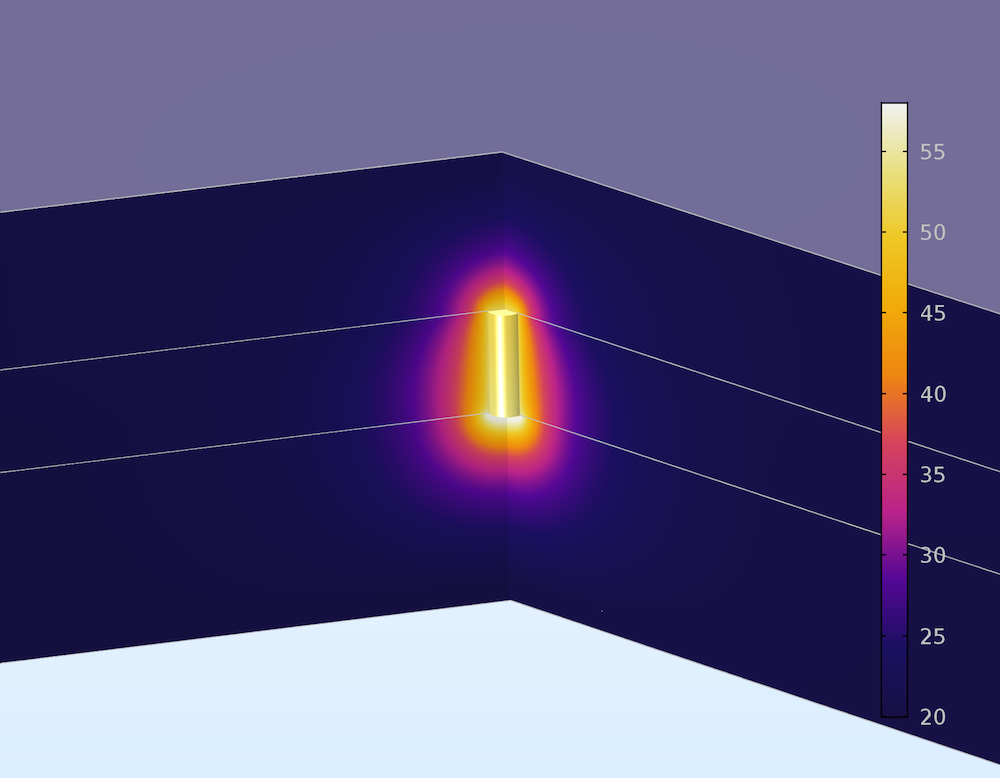

随后,我们绘制了电池横截面的温度图(如下图所示)。短路引起了电流密度的增大,进而使电阻更加剧烈地发热,锂丝的温度由此升高到了近 60°C。由于电池溶剂具有挥发性,所以如果锂丝温度过高,电池内压会随之增加,最终会造成破裂。同时电池溶剂为易燃物,电池的破裂很可能发展为爆炸。不过,EC/DMC 电池溶剂的沸点高于 100°C,因此在上述工作条件下电池内压处于安全水平。

内部短路情况下锂离子电池的横截面温度。短路电流通过时,电池温度升高,直到接近锂丝的温度。

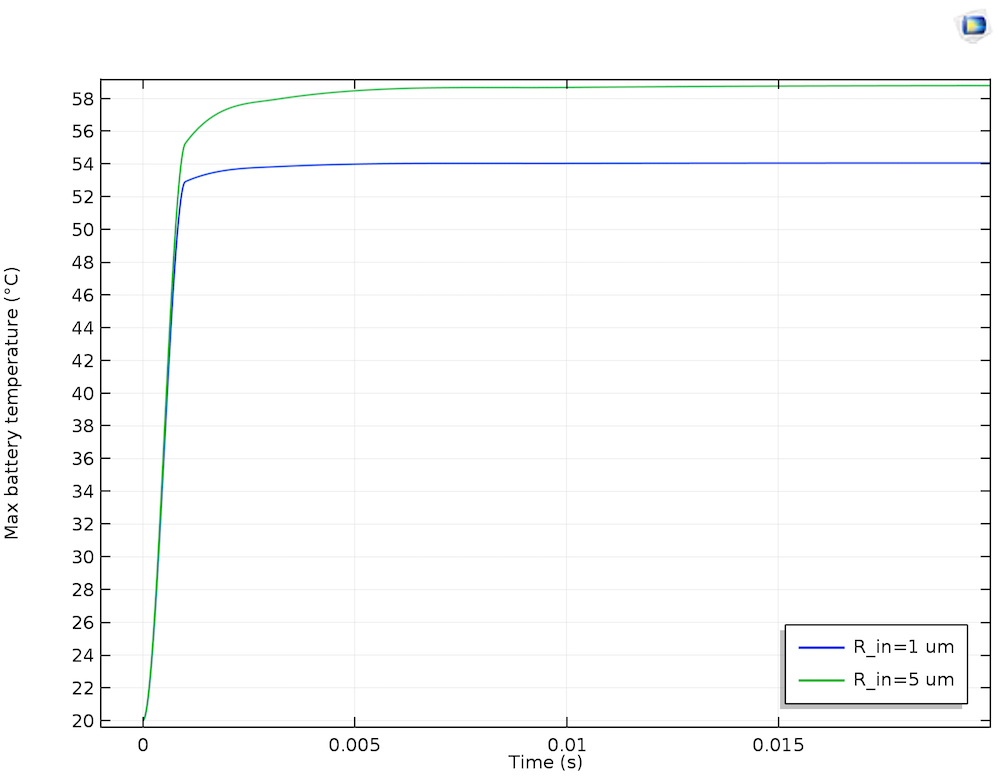

下图显示了两根粗细不同的锂丝所对应的最高电池温度的温度瞬变曲线。在两种情况中,电池都依靠集流体散发多余的热量,从而使峰值温度迅速达到渐近值。如果锂含量较高,最高温度也会略微偏高。这是因为围绕锂丝的电极材料的散热效果大致相同,由于较粗的锂丝可以承受更大量级的短路电流,所以其温度更高。

短路自放电 0.1 秒后,1 µm和 5 µm 的锂丝对应的最高电池温度。

在常见储能装置的运输和使用过程中,一个主要的安全风险是由锂离子电池的短路和热失控而引发的火灾。通过模拟短路的情况,我们可以开发具体的电池设计,将短路带来的风险减小到最低。在 COMSOL Multiphysics 中将详细的电化学模型与传热分析结合,我们便可以对短路过程进行研究,并更加详细深入地了解电池性能,进而更为有效地预防故障及优化设备的安全性。

更多有关在 COMSOL Multiphysics® 中模拟电池的资源

- 在“COMSOL 博客”中阅读有关电池和燃料电池建模的不同应用。

- 如希望获取更多关于锂离子电池建模的知识,请参阅 J. Newman and K. E. Thomas-Alyea,Electrochemical Systems 3rdEdition, Wiley, 2004。

评论 (8)

honggang li

2019-04-17Hi

I have some questions about the voltage and current when simulating the short circuit behavior of LIB,how is the voltage and current changing with time in this model ? thank you。

zhao (Robert) Zhang

2019-04-25 COMSOL 员工Li Honggang,您好!

在该案例中,电池的外电路处于恒压状态,外电路的电流随时间的可以通过后处理查看;同时,电池内电压和电流随空间、时间的分布也可以通过后处理进行显示。具体的技术问题,可以发邮件到support邮箱:support@comsol.com。

xingqi gao

2019-05-04你好:

我学习了锂离子电池内短路案例,案例中添加了两个惰性电极,想请教一些问题:

1、请问这两个惰性电极的作用是什么呢?

2、惰性电极的平衡电位的含义是什么呢?

恳请可以解惑。

yongchao wang

2021-09-18 COMSOL 员工添加惰性电极是为了在内短路模型计算过程中更容易收敛,正极的平衡电位一直与电池的电位保持一致,负极的电位为一常数可看作电池的参考电位。

鹏程 汪

2021-08-28您好,关于这个案例我有一些问题,这个短路的模型,能否在后处理中调出充放电曲线?或者电流或者电压随时间的变化曲线?还有可以对该模型进行充放电循环的模拟吗?谢谢

yongchao wang

2021-09-18 COMSOL 员工可以在后处理中画出充放电曲线,如将正极末端的端电势(phis)画出来,电流也可以用同样的方法进行绘制;如果内短是微短路,不会对电池造成毁灭性的伤害,则可以进行充放电曲线绘制,如果短路过程比较剧烈,短时间内电池温度会达到上百摄氏度,此时电池材料发生变化,就不适用充放电循环。

Yang Liu

2023-04-22激光加热硅片,硅片的最低温度小于0是怎么回事

Qihang Lin

2023-04-25 COMSOL 员工具体模型问题建议联系技术支持://www.denkrieger.com/support