想象一下,你正在公路旅行,以每小时 60 英里的速度在公路上行驶。为了保持这个速度,你决定打开巡航控制。毕竟你正在度假——为什么不让汽车替你干活呢?无论你是上坡还是下坡,汽车都会对速度变化做出反应,自动加速或减速。这种过程控制归功于比例-积分-微分(PID)控制器。通过仿真,工程技术人员可以优化这种控制装置。

导航过程控制

将速度、温度、流速、压力等变量考虑在内的情况下,过程工程技术人员可以使用自动连续控制来调节系统。过程控制其实就是一致性,通过控制系统或装置来管理各种复杂的过程。自动过程控制的早期形式是离心调速器,它使用旋转砝码来实现风车等系统的平衡。很久以后,人们在蒸汽机中实施了一种形式的调速器,并且应用摆式调速器来控制速度。

在 20 世纪 20 年代,工程技术人员 Nicolas Minorsky 有了用 PID 作为控制形式的想法。他的灵感来自于观察舵手操纵船只,在强风和波涛汹涌的海面上手动纠正航向。在研究美国战舰上的转向系统时,Minorsky 开始研究一个控制理论的公式,这个公式发展成为我们今天所知的三项 PID 控制。

船舶操纵的手动控制为 PID 理论提供了启示。图片由美国海军提供,位于美国公共领域,通过Wikimedia Commons分享。

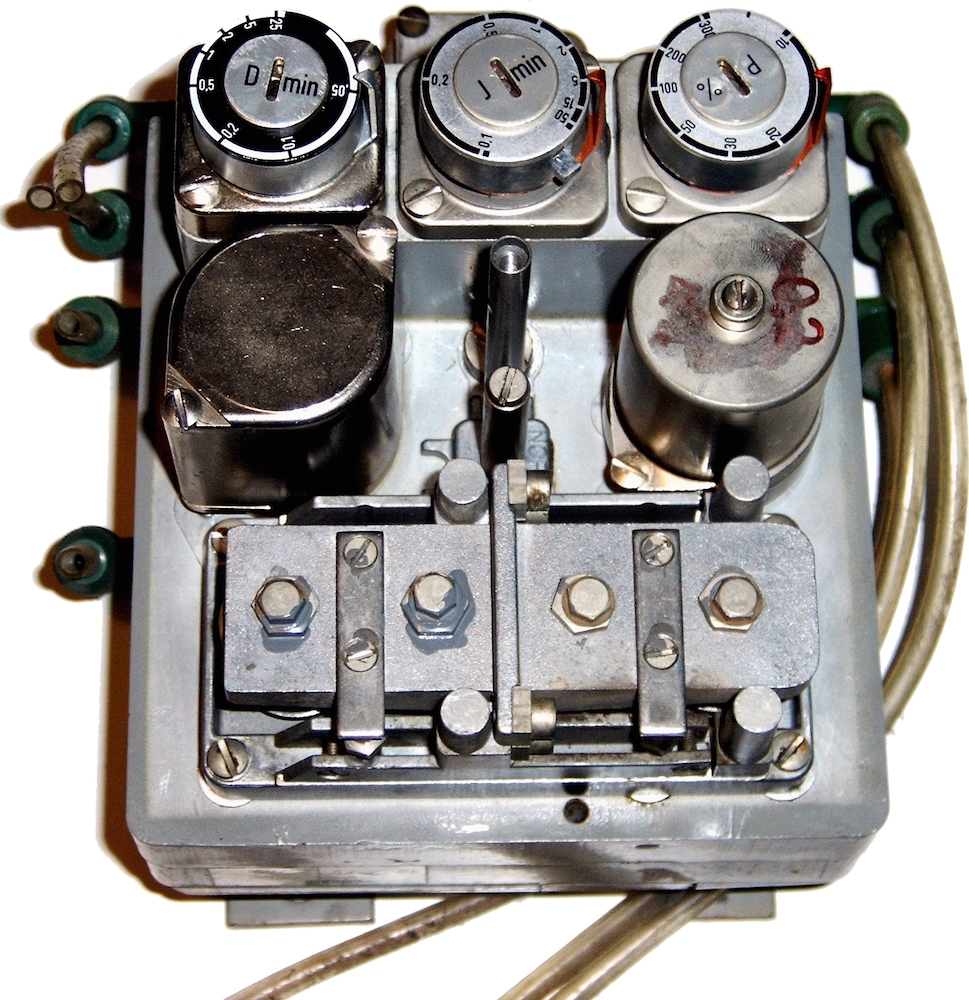

随着时间的推移,PID 设备经历了多次迭代(技术从气动更新到电子)。PID 控制器是一种基于算法的反馈机制,可连续计算所需设定值(SP)与过程变量(PV)之间的误差。PID 控制器可应用于机械装置,实现系统的自动校正,并使 PV 保持在所需的 SP(比如使行驶中的汽车保持一定的速度)。

气动控制器,顶部带有可调刻度盘,用于调节功率、输入和输出项。图片由 Snip3r 提供,在CC BY-SA 3.0许可下使用,通过Wikimedia Commons分享。

PID 控制常用于化工领域,帮助工业设施通过调整软件自动一致地调节受控系统。为了在这些领域和其他领域进行更精确的控制,工程技术人员可以使用 COMSOL Multiphysics® 软件将 PID 控制器算法耦合到他们的模型来分析过程。

PID 的 3 个数学术语

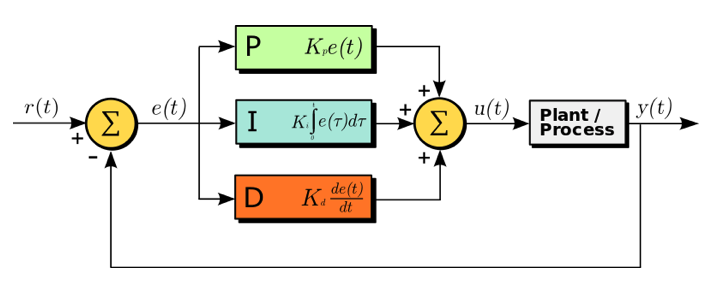

比例-积分-微分算法由三个控制项组成,这三个控制项协同工作以获得最佳响应。每个项根据 SP 和 PV 控制信号进行不同的计算。当这三个项一起使用时,设备会产生一个控制信号,实现校正以返回到所需的 SP。

每个 PID 项都是消除误差控制的一个方面,作为对误差的当前、过去和未来的计算:

- 比例:给出与当前误差值成比例的输出。

- 积分:对误差随时间的过去值进行积分以计算 I 因子。为了使误差为零,这部分是必要的,因此几乎总是包括在内。

- 微分:估计未来的误差变化率,以弥补 P 和 I 因子造成的任何超调。这部分通常被关闭,原因是,在实际应用中,它会放大随机干扰的影响,进而对控制器的稳定性产生负面影响。

最常见的是使用 PI 的组合,偶尔使用 PID,少数情况下使用 PD(例如用于控制伺服电机)。P 也可以单独使用。

反馈回路中 PID 控制器的示意图,其中 r(t) 是 SP,y(t) 是 PV。图片由 Arturo Urquizo 提供,在CC BY-SA 3.0许可下使用,通过Wikimedia Commons分享。

由于这三个组件需要在控制系统内同时很好地协同工作,因此很难使 PID 算法中的参数恰好正确。不过,使用COMSOL Multiphysics,你可以实现一个 PID 控制算法来模拟过程控制系统,从而能够找到最佳控制参数。此外,过程控制机制可以耦合到 COMSOL® 软件中的模型,如下面的流动混合示例所示。

用 PID 装置模拟过程控制

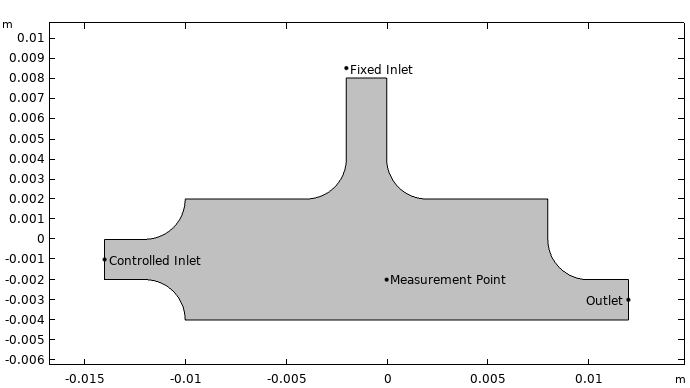

在这个燃烧室模型中,具有两个入口(固定的上部入口和受控的左侧入口)的质量传递和流体流动与 PID 控制器耦合。在腔室内,两股流动混合在一起,每种流动具有不同的氧浓度。其中,用于流量控制的 PV 是腔室中某个测量点处的氧浓度。

PID 控制器用于在测量点处达到 0.5 mol/m3的期望浓度(SP)。它通过调节左侧入口的速度、增加或减少氧含量较低的气体流量来实现。氧含量较高的气体以 10 mm/s 的速度从上部入口进入。

燃烧室的几何结构。

为了分析腔室中的流场,我们使用层流接口计算流动的速度和压力。然后,为了计算质量平衡,我们使用稀物质传递接口,分析了两种流动和化学物质通量发生的对流和扩散。(有关质量传递方程边界条件的详细信息,请参阅模型文档。)

使用域点探针特征模拟浓度测量。PID 算法由用户定义的变量和全局方程实现使用以下参数计算 PID 控制的速度:

- cset— 设定值

- kp— 比例系数

- kl— 积分系数

- kD— 微分系数

对于本例,我们将重点关注改变比例系数(kp)的效果。

评估仿真结果

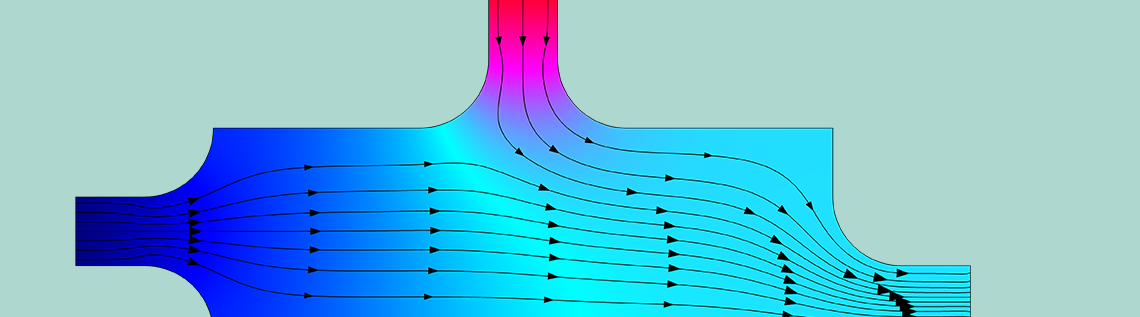

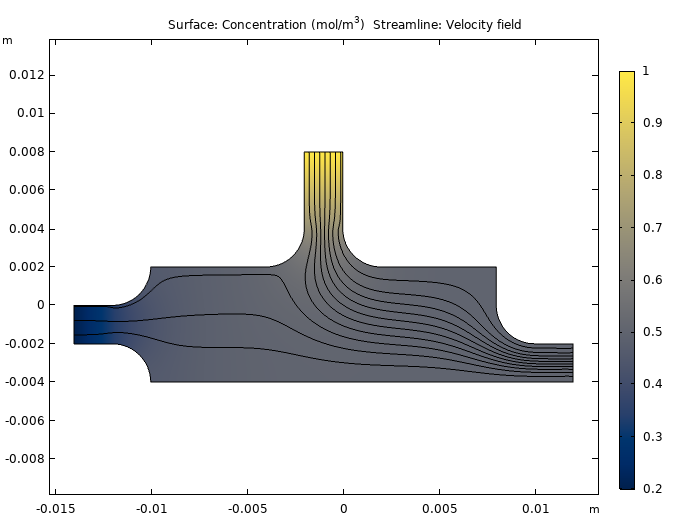

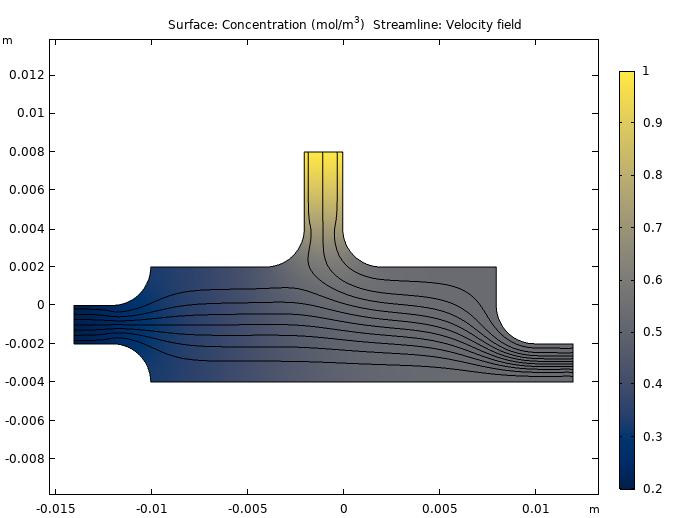

首先,我们看一下 0.1 s(左图)和 1.5 s(右图)后室内速度流线和氧浓度的快照。你可以看到,在早期,进入受控入口的流速度仍然很低,传感器完全暴露在来自顶部入口的高浓度氧气流中。随后,为了降低浓度,控制器增加左侧入口速度。因此,PID 控制器按预期运行,做出改变以保持 SP。结果还表明,正如预期的那样,测得的氧浓度很大程度上取决于流场。

0.1s(左)和 1.5s(右)后燃烧室中的氧浓度(颜色图)和速度场(流线)。

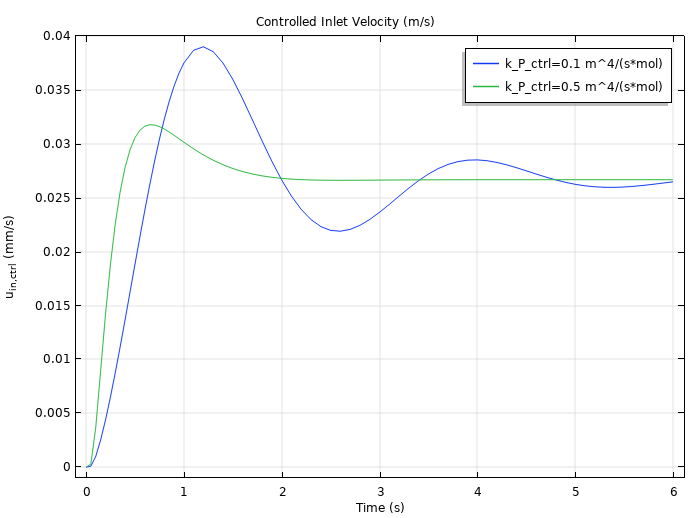

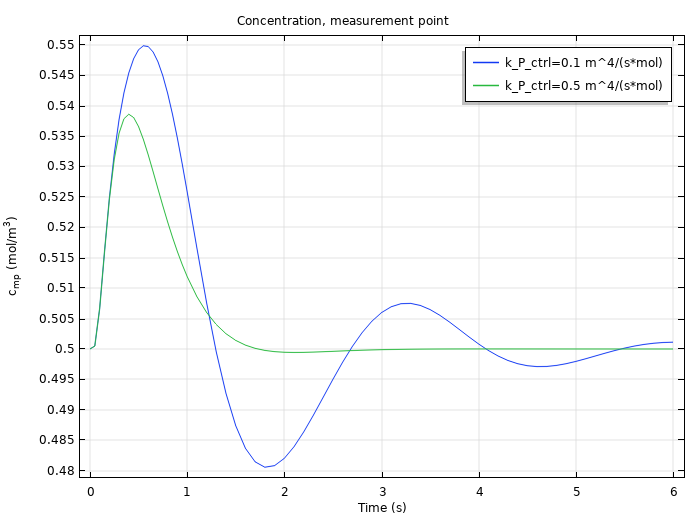

下图显示了选用两个不同的比例参数值 kP = 0.5 m4/(mol-s) 和 kP = 0.1 m4/(mol-s) ,随时间变化的 PID 控制入口速度(左)和测量点的浓度(右)。在这两个结果中,达到稳态之前,kp值较小情况下的结果(蓝色)比kp值较大情况下的结果(绿色)振荡幅度更大。了解这一趋势有助于我们优化 PID 控制算法中的参数。

kp= 0.5 m4/(mol-s)(蓝色)和kP= 0.1 m4/(mol-s)(绿色)情况下,随时间变化的 PID 控制入口速度(左)和测量点的浓度(右)。

今后,你可以将同样的建模技术应用于其他 PID 项,以便继续改进控制器,以及模拟其他系统的 PID 控制器。

后续操作

单击下面的按钮进入“案例下载”页面,尝试操作 PID 控制器示例,你可以在该页面下载 PDF 文档,并使用有效的软件许可证下载模型 MPH 文件。

阅读此篇博客文章了解有关过程控制的更多信息:使用组件耦合实现简单的温度控制器

评论 (0)