在半导体制造的快速热退火工艺步骤中,测量晶圆的温度是关键。如果测量不准确,可能会出现过热和温度分布不均匀的情况,这两者都会影响工艺的效果。因此,我们需要使用 COMSOL Multiphysics®多物理场仿真软件来分析快速热退火设计中的温度分布。根据仿真结果,我们可以更好地评估传感器组件的性能以及优化其配置,从而获得准确的测量结果。

快速热退火简介

对于半导体行业的人来说,快速热处理(RTP)被认为是生产半导体的一个重要步骤。在这种制造工艺中,硅晶圆在几秒钟或更短的时间内被加热到超过 1000°C 的温度。这是通过使用高强度的激光器或灯作为热源来实现的。然后,硅晶圆的温度被慢慢降低,以防止因热冲击而可能发生的任何变形或破裂。从激活掺杂物到化学气相沉积,快速热处理的应用范围广泛,这在我们以前的博客中讨论过。

快速热退火(RTA)是快速热处理的一个子步骤。这个过程包括将单个晶圆从环境温度快速加热到 1000~1500K 的某个值。为使 RTA 有效,需要考虑以下因素。首先,该步骤必须迅速发生,否则,掺杂物可能会扩散得太多。防止过热和不均匀的温度分布对该步骤的成功也很重要。这有利于在快速热处理期间对晶圆的温度进行准确测量,这是通过热电偶或红外传感器来实现。

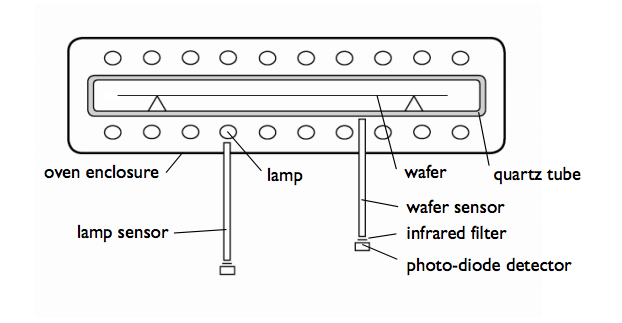

一个常见的快速热退火装置示意图。

理论上,当红外传感器被安装在合适的位置时,只接收由硅圆反射和发射的辐射,也就是所谓的二次辐射。传感器的其他理想特性还包括反应时间短和精确度高。为了设计一个最佳的红外传感器,我们可以在 COMSOL Multiphysics 中进行参数优化。但在进行这一步之前,与廉价的热电偶相比,需要使用仿真来确定红外传感器是否是快速热退火配置的更合适的选择,这也是我们在这里讨论的重点。

在快速热退火配置中分析传感器的性能和温度分布

根据上图所显示的,快速热退火在许多应用中经常使用双面加热。在这些设置中,红外灯被放置在硅晶圆的上方和下方。对于本文讨论的快速热退火教程,我们选择建立一个单面加热装置的模型。

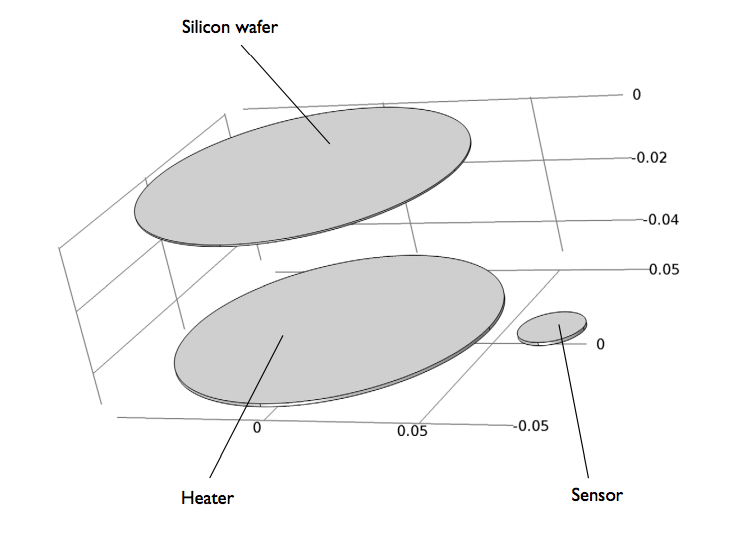

快速热退火配置的热模型几何结构

在上图中,组件被储存在一个具有温度控制壁的腔室中,壁的设定点温度为 400K。因为腔室是封闭的,所以腔室壁的几何形状被省略了。该模型进一步假设辐射和对流冷却在物理系统中占主导地位。使用传热系数来模拟晶圆和传感器与气体的对流冷却。

同时,将红外灯视为一个固体,其体积热源为 25kW。除了顶面,固体灯其他面都设为热绝缘。正是通过灯面向晶圆的顶面,热量以辐射形式离开灯管。该模型使用较低的固体热容来实现灯的快速启动。灯的其他热特性与金属铜相同。

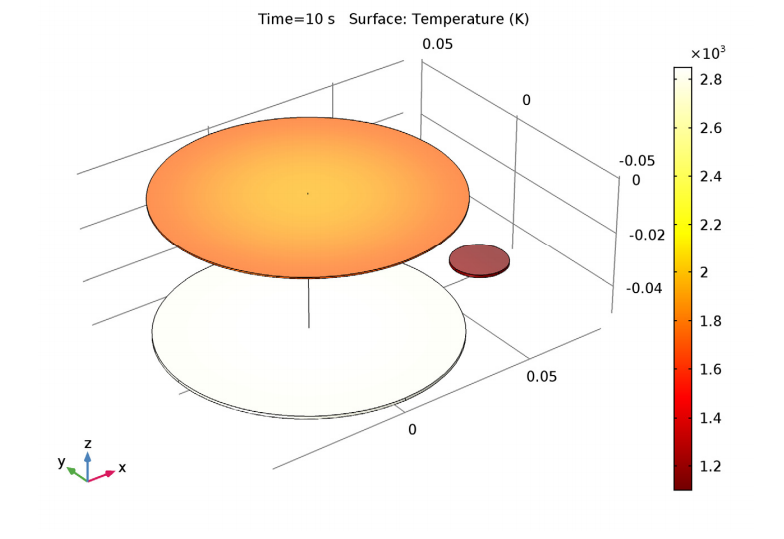

首先我们来看看加热 10s 后灯管、晶圆和传感器的温度分布。在下面的模拟图中,晶圆的温度(约 1800K)和传感器的温度(约 1100K)之间存在着明显的差异。您可能也会观察到晶圆上的温度分布也不均匀。重新配置热源可以帮助解决这个问题,虽然这没有包括在我们的例子模型中。

加热 10 s 后的瞬态温度场。

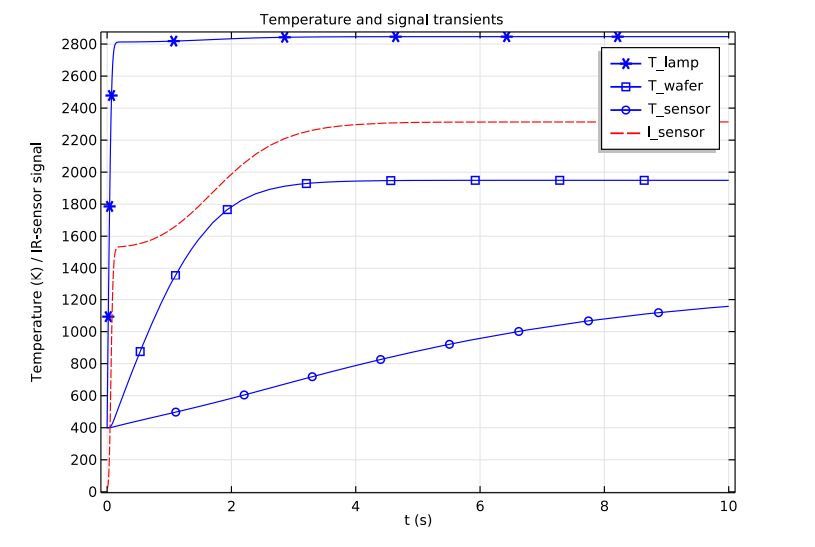

我们还想看看传感器的温度如何反映了晶圆表面的温度。为此,绘制了晶圆表面面向灯的中心点的瞬态温度,以及传感器顶部表面某点的温度。下图两个测量值分别用Twafer和Tsensor来表示。同时显示了灯的瞬态温度(Tlamp)和传感器表面的辐照功率Isensor。

比较快速热退火配置的各个组件的瞬态温度,以及传感器表面的辐射功率。

从仿真结果可以看出,传感器的温度很难反映晶圆的温度。因此,在这个过程中对电偶的热信号进行调节并没有很好的作用。但是,红外传感器确实显示出与晶圆温度特征的良好一致性。这种对晶圆温度的精确测量是通过放大尺度实现的。

需要提及的是,红外传感器也有一些缺点。例如,红外传感器的惯性远远小于晶圆。虽然晶圆需要一些时间来加热,但传感器一开始就能检测到辐射。此外,红外信号取决于晶圆的发射率。由于发射率随温度的变化而变化,因此响应是非线性的。该信号对几何形状的变化也非常敏感。使用 COMSOL Multiphysics 这样的工具,我们能够对这种现象进行全面地研究,并可以进一步了解如何通过优化 RTA 配置来成功地制造半导体。

在半导体行业使用仿真的更多应用

- 在 COMSOL 博客上阅读更多关于仿真在半导体行业的应用:

评论 (0)